SFM

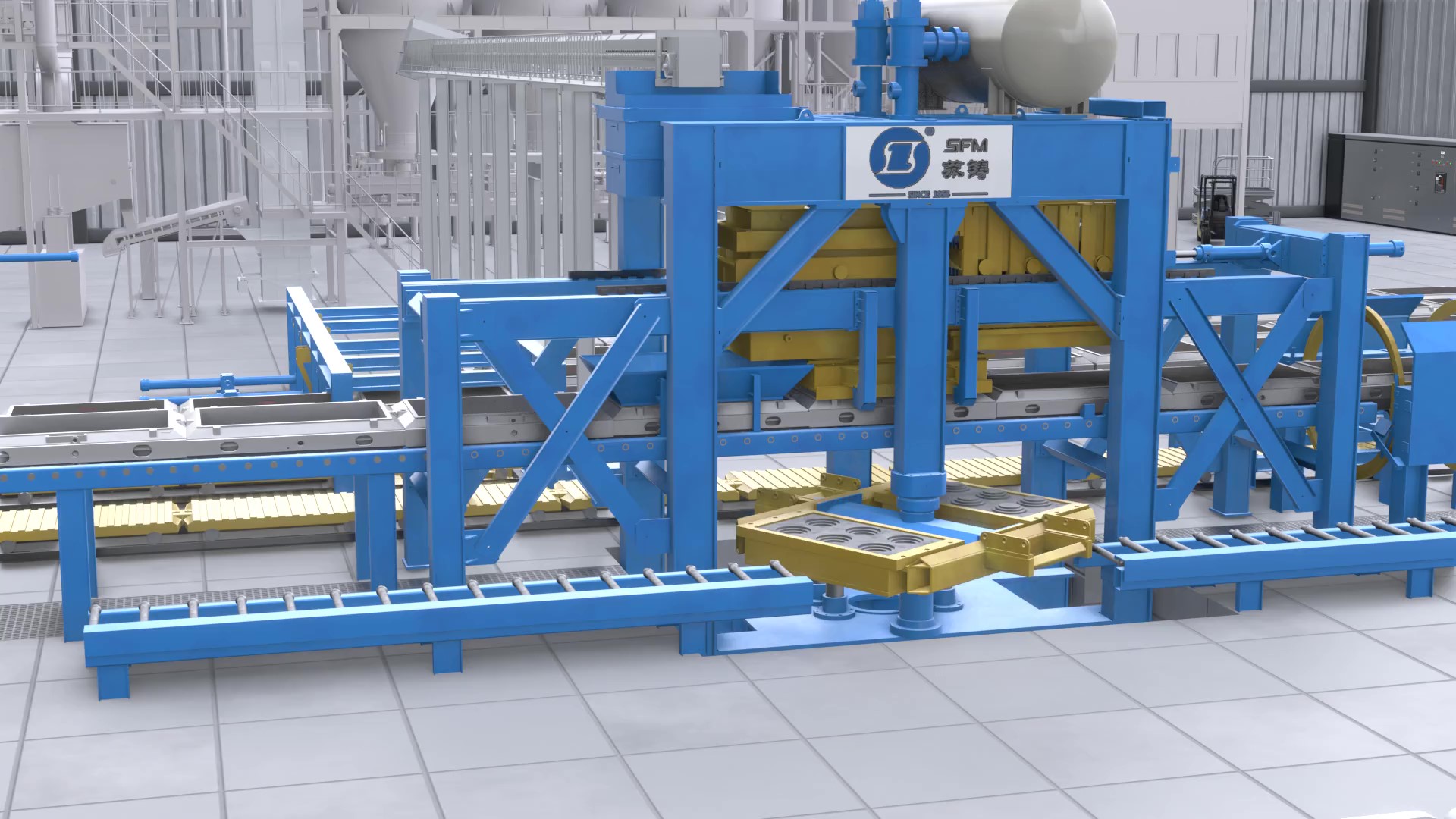

Опочные формовочные линии для ПГС, установки для приготовления смеси

Компания SUZHOU FOUNDRY MACHINERY (SFM), основанная в 1956 году изготавливает формовочные линии и смесеприготовительное оборудование для предприятий, работающих на песчано-глинистых смесях, первая автоматическая линия была поставлена в 1981 году.

Имея опыт в комплексной реализации более 200 проектов, компания SFM изготавливает:

- Автоматические формовочные линии производительностью до 240 полных форм в час;

- Установки для подготовки смеси производительностью от 30 до 300 тонн в час;

- Установки для автоматической заливки форм.

Автоматические формовочные линии производительностью до 240 полных форм в час

Особенности формовочного оборудования SFM:

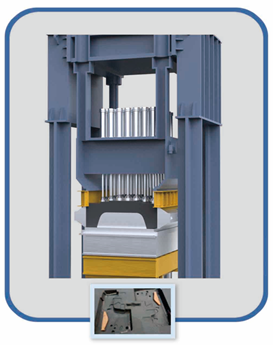

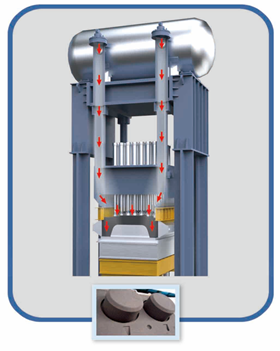

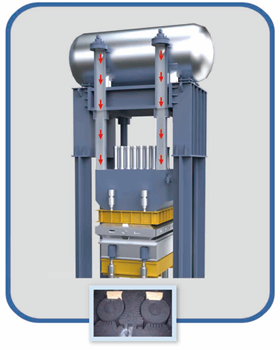

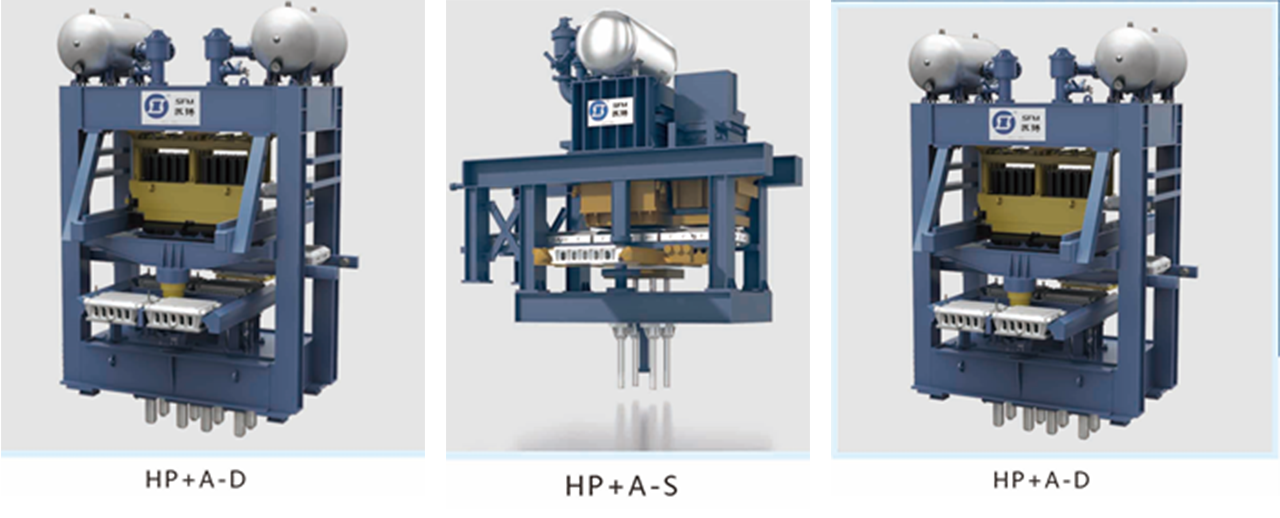

1. Существует 3 базовых метода уплотнения форм: HP, HP + А; DHP +А;

a. верхнее прессование при помощи многоплунжерной головки (серия формовочных автоматов HP);

b. воздушный импульс + верхнее прессование при помощи многоплунжерной головки

(серия формовочных автоматов HP + А);

c. воздушный импульс + верхнее прессование при помощи многоплунжерной головки + нижнее прессование при помощи проходной рамки (серия формовочных автоматов DHP +А);

В зависимости от требований заказчика существуют кастомизированные решения в части метода уплотнения — комбинации HP+A+D, HP+A-S, DHP+A-S, HP +A-S pro, HP-S и другие.

Вариативность выбора метода уплотнения позволяет заказчику выбрать оптимальный метод формообразования, позволяющий получить качественную форму.

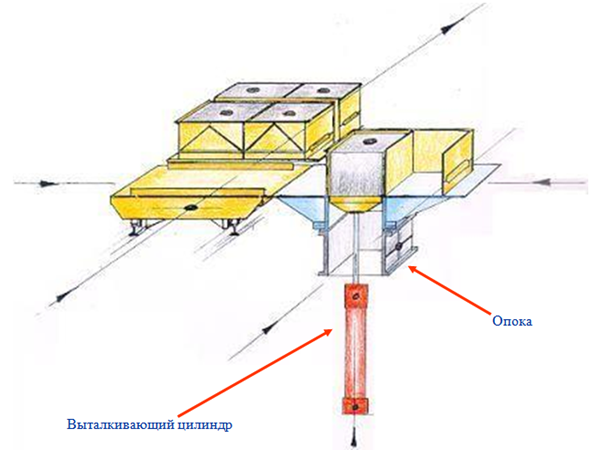

На сегодняшний день максимальный размер опок на линии составляет 2500×1500×600/500 мм.

Компания SFM поставляет комплексные решения, в основе которых автоматическая формовочная линия + комплектный участок регенерации и приготовления формовочной смеси + заливочная машина + напольная система транспортировки жидкого металла от плавильного до заливочного участка.

Современные формовочные линии оснащаются системой контроля уплотняемости смеси, системой контроля влажности смеси, станциями автоматической cмены модельной оснастки, автоматическими устройствами простановки стержней, автоматическими устройствами сверления вентиляционных отверстий (наколов) и т.п.

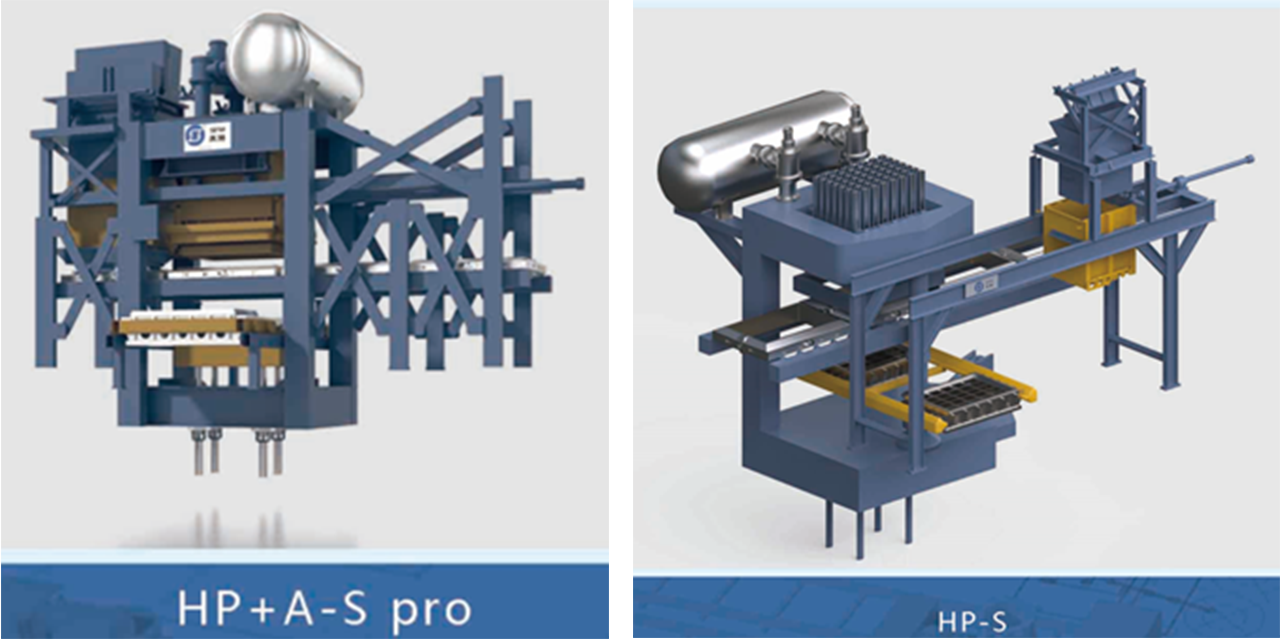

Основными заказчиками формовочного и заливочного оборудования являются предприятия из секторов автомобилестроения, тракторостроения, производители гидроаппаратуры и запасных частей для железных дорог.

Особенности оборудования SFM:

- Многоплунжерная головка с отдельным гидроцилиндром на каждый плунжер;

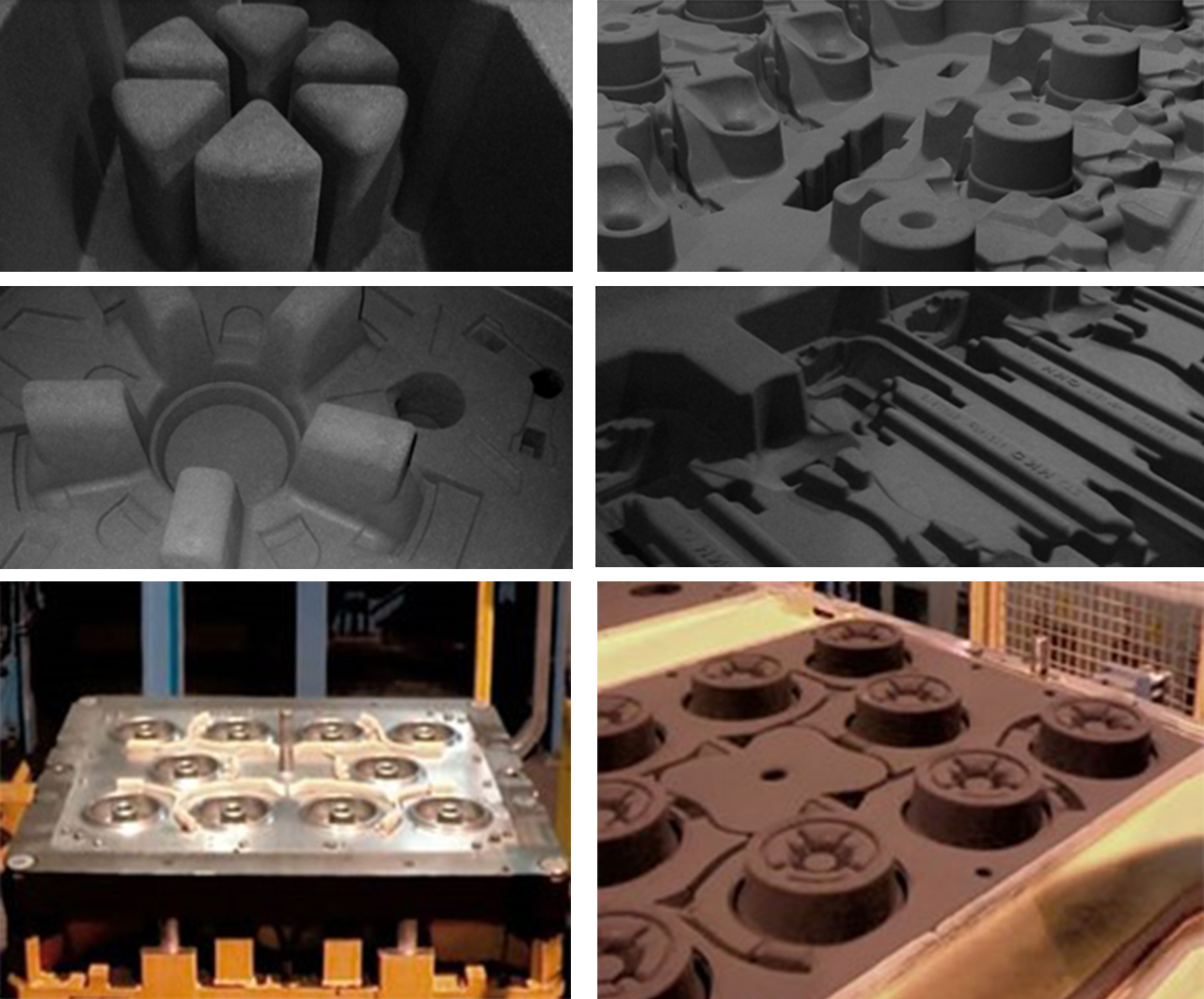

- Система комбинированного охлаждения куста отливок в формах (в опоках + многоуровневая в металлических жакетах);

Преимущества применения комбинированной системы охлаждения:

- Экономия пространства под систему охлаждения. Данная особенность обусловлена размещением системы охлаждения в металлических жакетах на нескольких уровнях.

- Экономия на парке опок. 1 металлический жакет вмещает 2 формы. Стоимость 3 жакетов (с 6 формами) = стоимости 1 комплекта опок;

- Жесткие литые опоки и тележки из серого чугуна;

- Возможность использования в линии 2 размеров опок;

- Системы перемещения форм, построенные на гидравлике с пропорциональным управлением и электромеханических толкателях в зонах простановки стержней и автоматической заливки металла;

- Фрезеровка заливочной чаши и сверление выпорных отверстий по координатам, заданным оператором в любой точке формы.

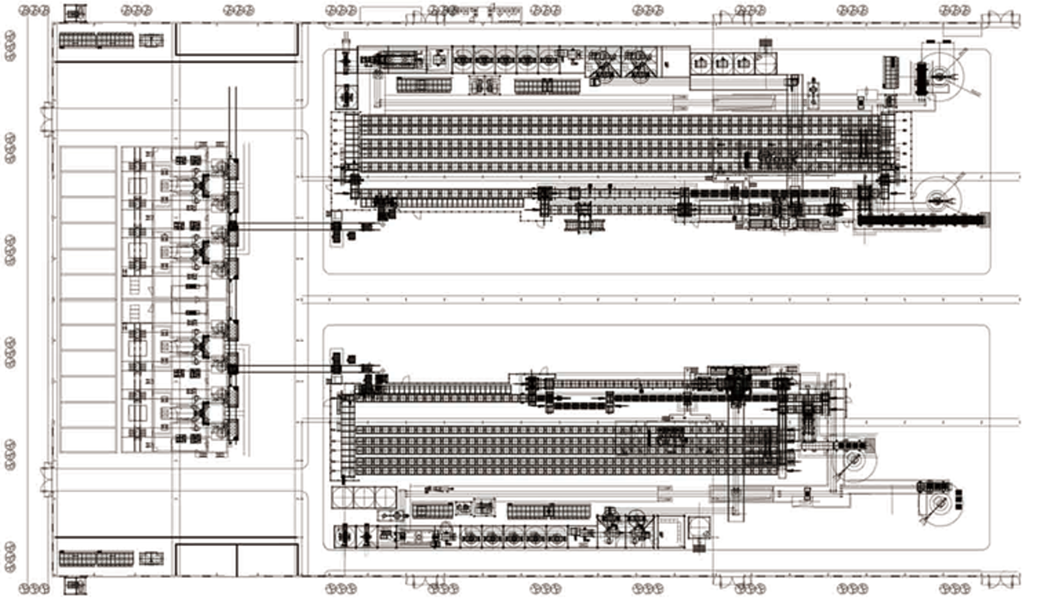

Размер опок АФЛ1 1500×1400×380/300 мм, производительность 80 форм в час;

Размер опок АФЛ2 1300×1200×350/270 мм, производительность 80 форм в час.

Размер опок АФЛ 1200×800×200/350 мм, производительность 150 форм в час.

Размер опок АФЛ 2000×1100×450/400 мм, производительность 40 форм в час.

Размер опок АФЛ 800×700×250/200 мм, производительность 160 форм в час.

Установки для подготовки смеси производительностью от 30 до 300 тонн в час

Компания SFM комплектует автоматические формовочные линии установками регенерации и приготовления свежей формовочной смеси производительностью от 30 до 300 тонн в час, включая:

- ленточные и пластинчатые конвейера;

- ковшовые элеваторы;

- полигональное сито;

- охладители смеси;

- высокоскоростные смесители;

- систему пневмотранспорта;

- систему контроля влажности;

- систему контроля смеси.

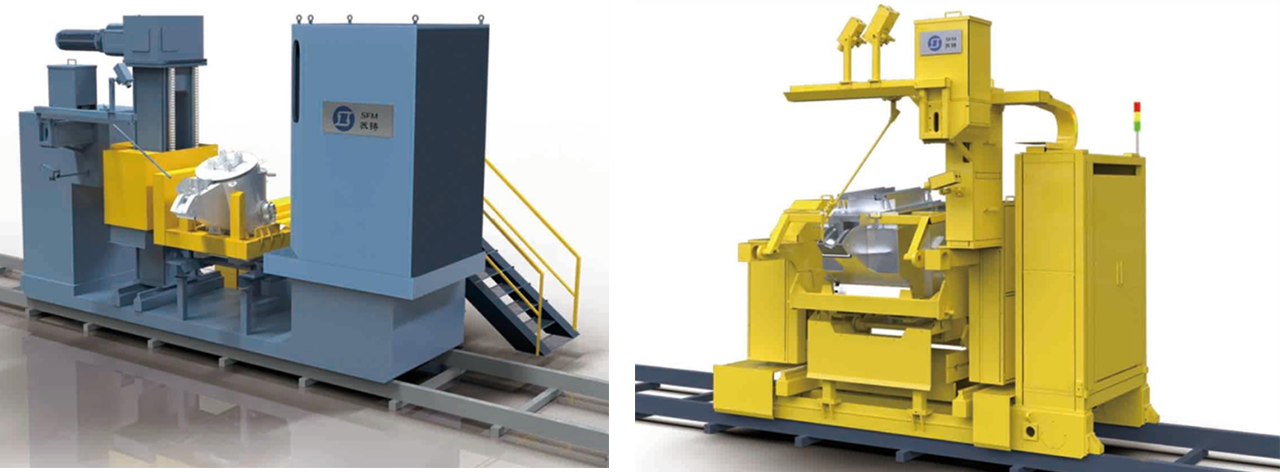

Установки для автоматической заливки форм

Автоматические заливочные машины серии PU строятся на основе алгоритма «прогнозного» управления, разработанного компанией SFM. Устойчивая механическая конструкция, точная технология четырехточечного взвешивания, передовая технология технического зрения и программное обеспечение для управления заливкой обеспечивают заказчику надежное и безопасное решение для заливки форм в автоматическом режиме.

Преимущества заливочных машин серии PU:

- Технология трехосного позиционирования

Все операции наклона ковша- вверх и вниз, вперед и назад — выполняются под управлением сервопривода, для обеспечения разливки ковша вокруг виртуальной фиксированной точки наклона, которую можно адаптировать к различным высотам разливки.

- Технология управления процессом разливки

Камера технического зрения обеспечивает в реальном времени обратную связь по уровню металла в литниковой чаше; датчик взвешивания обеспечивает в реальном времени обратную связь по весу разливки; датчик температуры контролирует в реальном времени изменение температуры разливки.

- Технология одновременной разливки

Непрерывность работы формовочной линии во время заливки обеспечивается за счет синхронной работы сервопривода заливочной машины и гидравлического толкателя линии.

- Программное обеспечение для управления заливкой

Управляющее программное обеспечение SAPS2020 (система автозаливки компании SFM) способно реализовать любую отдельную ручную операцию и автоматическую работу заливочной машины, а также настраивать под заказ и регистрировать все данные, связанные с заливкой.

Особенности заливочных машин серии PU:

- Три степени свободы (A, X, Y), каждая ось приводится в действие сервоприводом;

- Наклонная конструкция c двухсторонним приводом;

- Машина оснащена весовым датчиком;

- Машина оснащена оптическим датчиком наполнения формы;

- Машина оснащена устройством для модифицирования металла на струю;

- Полная запись процесса разливки;

- Полностью автоматическое управление процессом разливки с высокой степенью повторяемости;

- Совместимость с ковшами разной формы;

- Предусмотрена разливка одновременно с перемещением опок на линии;

- Оснащена датчиком температуры металла.