RONGKE

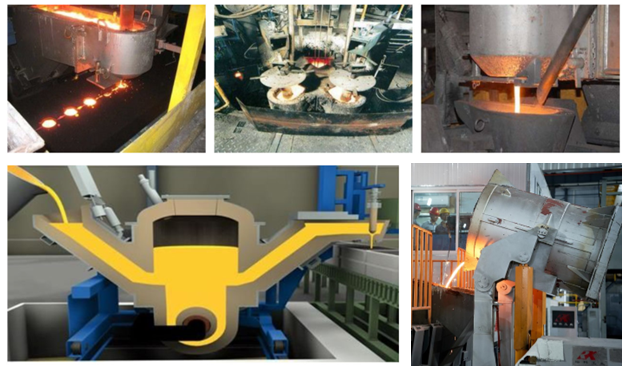

Индукционные печи для плавки, выдержки, разливки

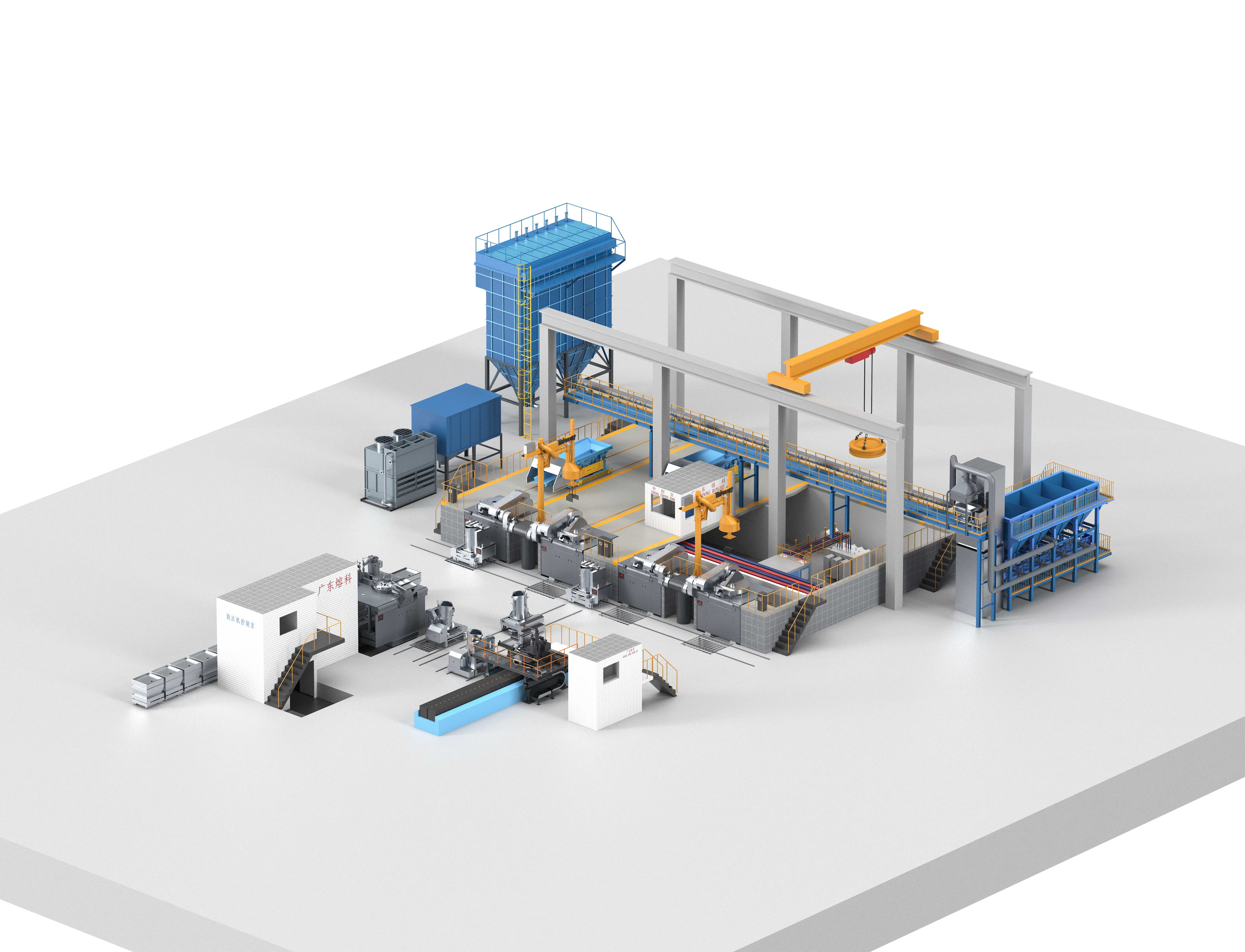

Компания GUANGDONG RONGKE INDUSTRIAL EQUIPMENT (КНР) изготавливает среднечастотные индукционные печи для плавки, выдержки и разливки черных и цветных металлов. Расположенная в районе Шунде, Фошань, провинция Гуандун, является высокотехнологичным предприятием, объединяющим научные исследования, разработки, производство и эксплуатацию.

В настоящее время в компании трудятся более 200 человек, 30 из которых задействованы в научно-исследовательской деятельности, разработке и внедрении новых технологий. Продукция включает в себя индукционные плавильные и нагревательные системы промежуточной частоты, автоматические системы дозирования и подачи, системы охлаждения электропечей, автоматические системы заливки, автоматические системы транспортировки расплавленного чугуна и системы удаления пыли.

Компания представляет собой одного из немногих поставщиков комплектных плавильных систем, а продукция широко используется по всему миру. Она используется на таких комплексных предприятиях, как полиметаллическое литье черных и цветных металлов, сталелитейная промышленность, электролитическая алюминиевая промышленность, вакуумная плавка, термообработка, порошковая металлургия, плавка и очистка драгоценных металлов.

По состоянию на 2024 год компания изготовила более 1600 ед плавильных установок мощностью до 18 МВт на тиристорных преобразователях и до 10 МВт на транзисторных преобразователях (IGBT).

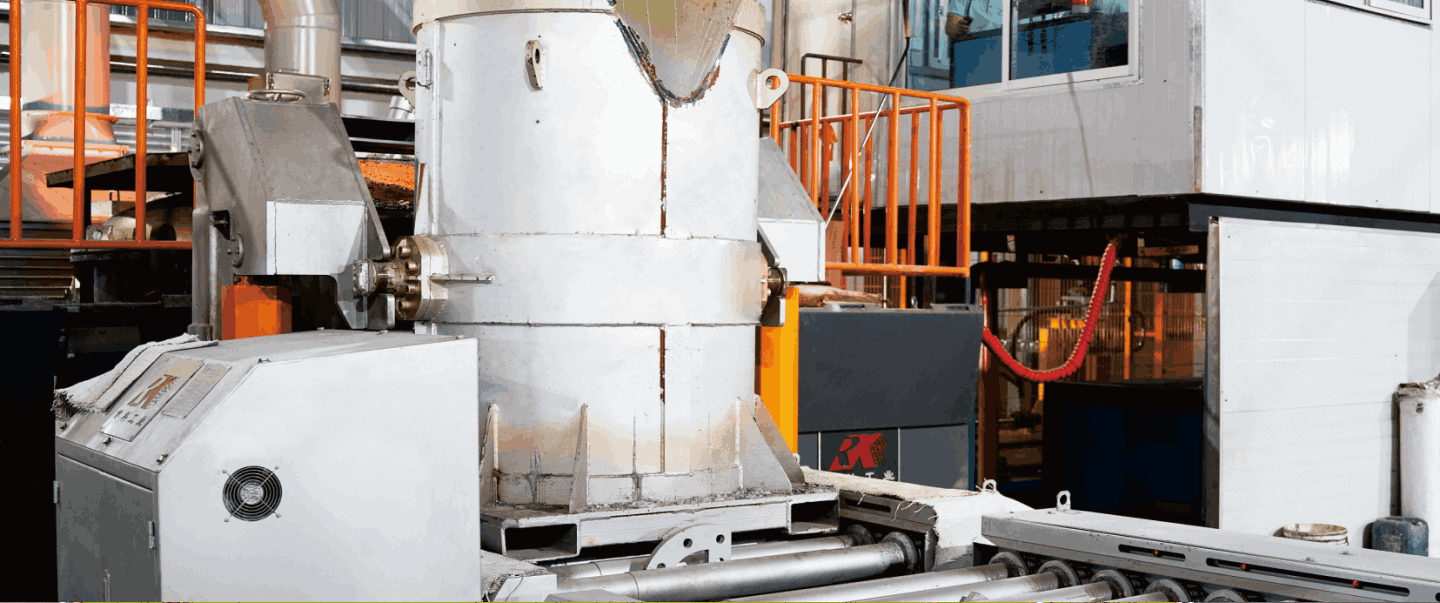

Среднечастотные индукционные плавильные тигельные печи типа HFT

Технические и экономические преимущества среднечастотных тигельных индукционных печей RONGKE являются причиной роста их широкого применения в литейной промышленности.

Экономические характеристики:

- Низкое потребление энергии;

- Низкие потери плавки;

- Высокая работоспособность установки;

- Легкая эксплуатация и техобслуживание;

- Низкие затраты на установку благодаря компактному исполнению;

- Минимальный срок монтажа благодаря наличию предварительно собранных блоков;

- Низкие затраты на рабочую силу благодаря автоматизации плавки.

Технические характеристики:

- Строгий контроль за температурой и процессом;

- Высокая точность и воспроизводимость анализов;

- Высокая производительность благодаря высокой плотности мощности;

- Высокая эксплуатационная гибкость / легкое переключение между разными типами и марками металлов;

- Возможность плавки c болотом и без болота.

Новые эффективные разработки RONGKE для снижения себестоимости плавки:

- Система плавного распределения мощности преобразователя между двумя печами;

- Технология переключения частоты плавки — «мультичастота». С помощью этой технологии плавка начинается с оптимальной частотой (250 Гц) и затем происходит переключение на более низкую частоту (125 Гц) чтобы увеличить перемешивание ванны для легирования/науглераживания расплава;

- Процессор плавки обеспечивает оптимальное управление технологическим процессом;

- Оптическая система защиты индуктора представляет собой новое поколение системы мониторинга температуры в рабочей зоне печи при помощи оптоволоконных датчиков.

Cреднечастотная тигельная печная установка состоит из:

Плавильной печи, включая:

- Корпус печи с индуктором;

- Наклонная рама печи (опционально с обратным наклоном);

- Гидравлическая станция;

- Защита ямы печи;

- Панель оператора;

- Вытяжной колпак, гидравлически открываемый в двух направлениях.

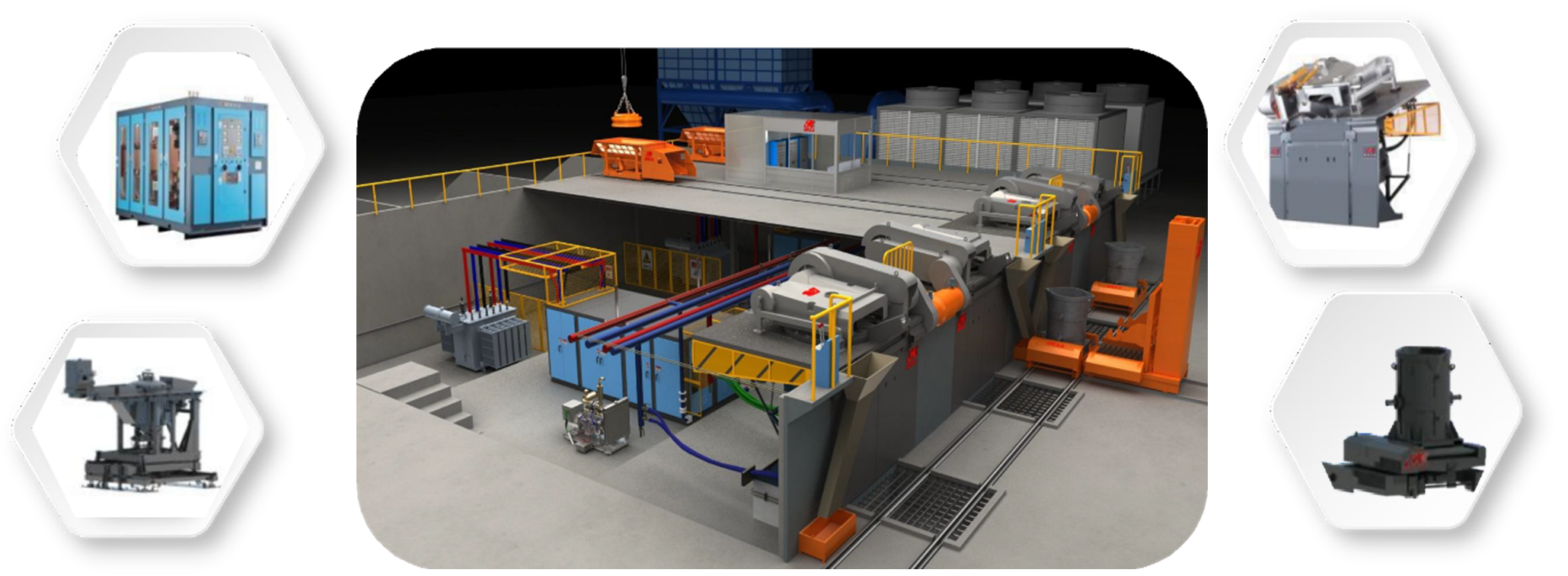

Силовой части, включая:

- Выпрямительный трансформатор;

- Преобразователь частоты.

- Модуль конденсаторов;

- Силовые кабели.

Системы управления процессом, включая:

- Система взвешивания;

- Шкаф управления;

- Процессор плавки;

- Оптическая система защиты катушки.

Системы водяного охлаждения печи и силовой части с воздушным охладителем / градирней

Вспомогательного оборудования, включая:

- Система пылеулавливания;

- Загрузочное оборудование;

- Система выталкивания тигля.

Эффективные разработки для снижения стоимости плавки

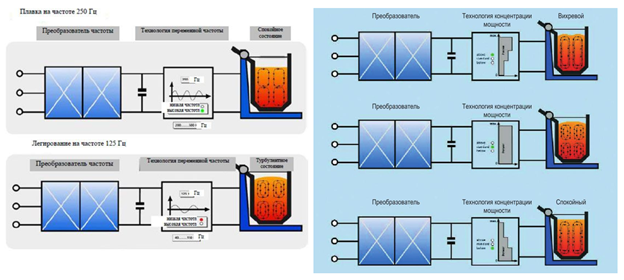

1. Система распределения мощности между печами

Плавное распределение мощности преобразователя частоты между двумя печами, работающими последовательно

- Полное постоянное использование 100% номинальной мощности;

- Более короткие простои для более высокой производительности;

- Одновременная плавка, выдержка и разливка;

- Максимальная гибкость.

2. Система переключения мощности между печами

- Переключение подачи 100% мощности между двумя печами, работающими последовательно;

- Более короткие простои для более высокой производительности;

- Одновременная плавка, выдержка и разливка.

3. Технология мультичастоты

Данная технология основана на изменении частоты плавки для оптимизации результатов плавки. Такой процесс может включать в себя этапы, начиная с повышенной частоты, адаптированной к крупности зерен шихты (250 Гц), затем идет снижение частоты автоматически после того, как произошел расплав металла, с тем, чтобы увеличить турбулентность ванны в печи для усиления эффекта перемешивания и усвоения легирующих элементов. Если необходима гладкая поверхность ванны в фазе перегрева, частота должна увеличиваться (125 Гц).

Особенности применения технологии мультичастоты:

- Быстрый расплав мелкокускового материала;

- Оптимальная коррекция химического состава (регулировка содержания углерода);

- Минимальное окисление металла;

- Минимальные потери при плавке;

- Сниженный расход энергии на тонну жидкого;

- Оптимальное использование потребляемой мощности.

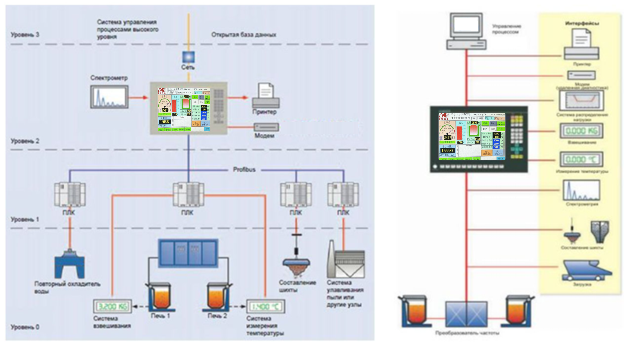

4. Процессор плавки

Процессор плавки обеспечивает оптимальное управление технологическим процессом и надежный мониторинг всего процесса плавки. Обеспечивает автоматический контроль всех функций и процессов, которые связаны с плавкой, осуществляет обмен данными и информацией с системами управления более высокого уровня, а также анализирует и регистрирует рабочие данные.

Объем функций включает:

- Автоматизацию;

- Мониторинг;

- Документирование процесса.

Система может выполнять всю цепочку процесса, начиная с составления шихты, загрузки и плавки до анализа, коррекции и управления всеми вспомогательными узлами и периферийным оборудованием.

Принцип действия:

Все фактические данные, собранные датчиками и системами ПЛК, сравниваются с указанными параметрами и заданными величинами для расчета и контроля:

- количества энергии на плавку, выдержку и перегрев;

- времени спекания;

- температуры и режимов холодного запуска;

- составления шихты;

- анализа и коррекции плавки;

- данных печи и функций обеспечения безопасности.

Главное меню содержит различные подразделы, которые оператор может выбирать при помощи назначенных функциональных кнопок. Одновременно в верхней части окна отображается краткое описание состояния оборудования для постоянного мониторинга.

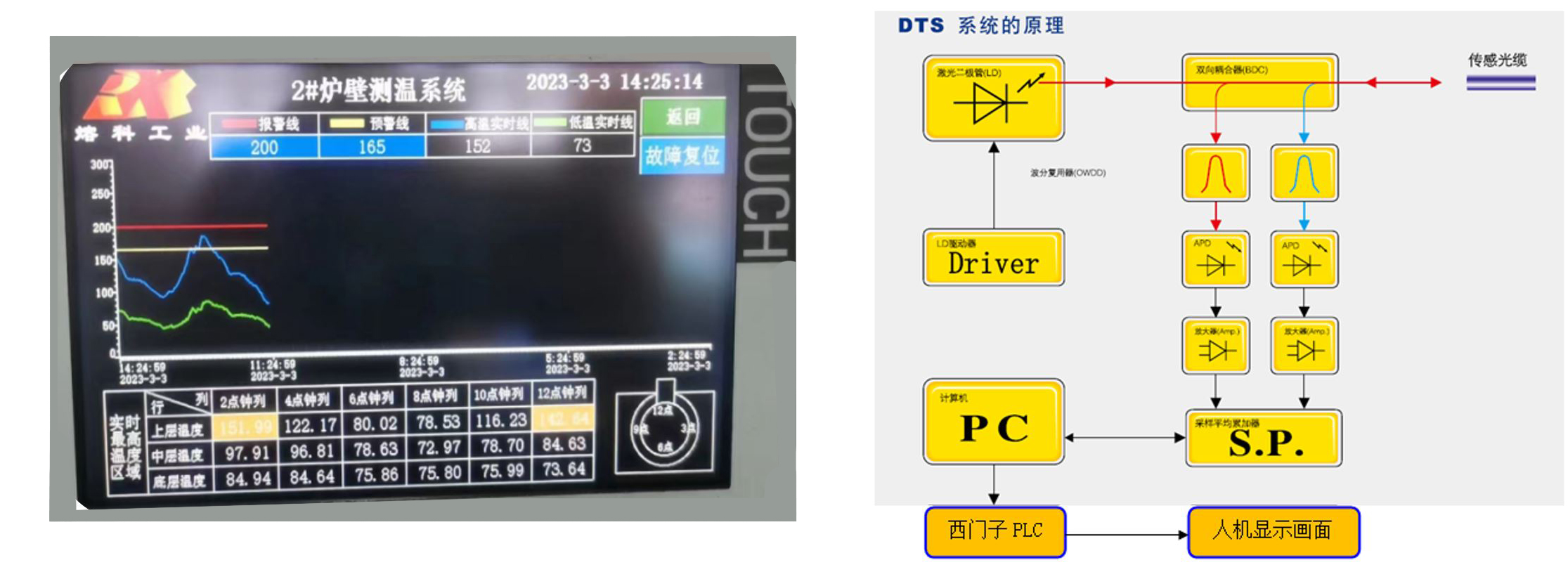

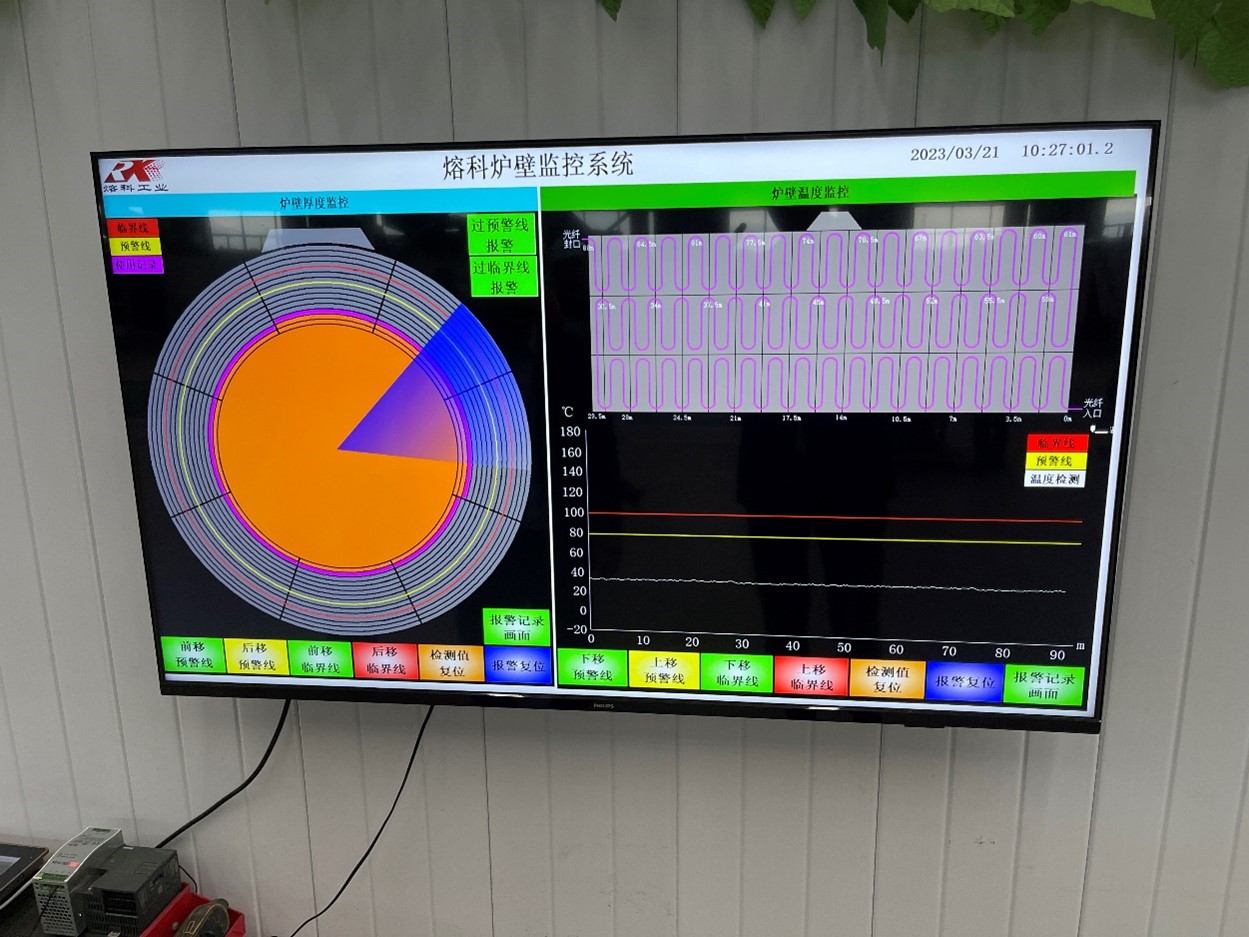

5. Оптическая система защиты катушки

Представляет собой новое поколение системы измерения и мониторинга температуры в рабочей зоне печи при помощи оптоволоконных датчиков. Благодаря своим измерительным характеристикам такие датчики особенно хорошо обеспечивают измерение без помех на тиглях в индукционных плавильных печах.

Таким образом, оптическая система является уникальной системой мониторинга, которая впервые делает возможным определение температурного поля в индукционной печи вне зависимости от типа и конструкции огнеупора.

Физический принцип действия

На основании оптического волокна для измерения температуры система применяет квантово-механический эффект, так называемый эффект «комбинационного рассеяния» (эффект Рамана). Система подает в оптическое волокно лазерное излучение с подходящей длиной волны и частотой модуляции. Данное лазерное излучение рассеивается на связывающих электронах структуры по всей длине волокна и определяется в виде спектра обратного рассеивания.

Данный спектр содержит линии комбинационного рассеяния, интенсивность которых функционально зависит от вибрации твердотельной структуры волокна, которая в свою очередь зависит от температуры. Новый запатентованный «метод оптического радара» делает возможным локальное определение таких линий, а также измерение точного температурного профиля с высоким разрешением по окружности тигля в реальном времени.

Функции системы защиты катушки

- Визуализация температуры, а также перепада температур за период времени в непосредственной близости от индуктора;

- Оценка ресурса работы тигля;

- Сигнализация при перепаде температур;

- Сигнализация при превышении заданной максимальной температуры.

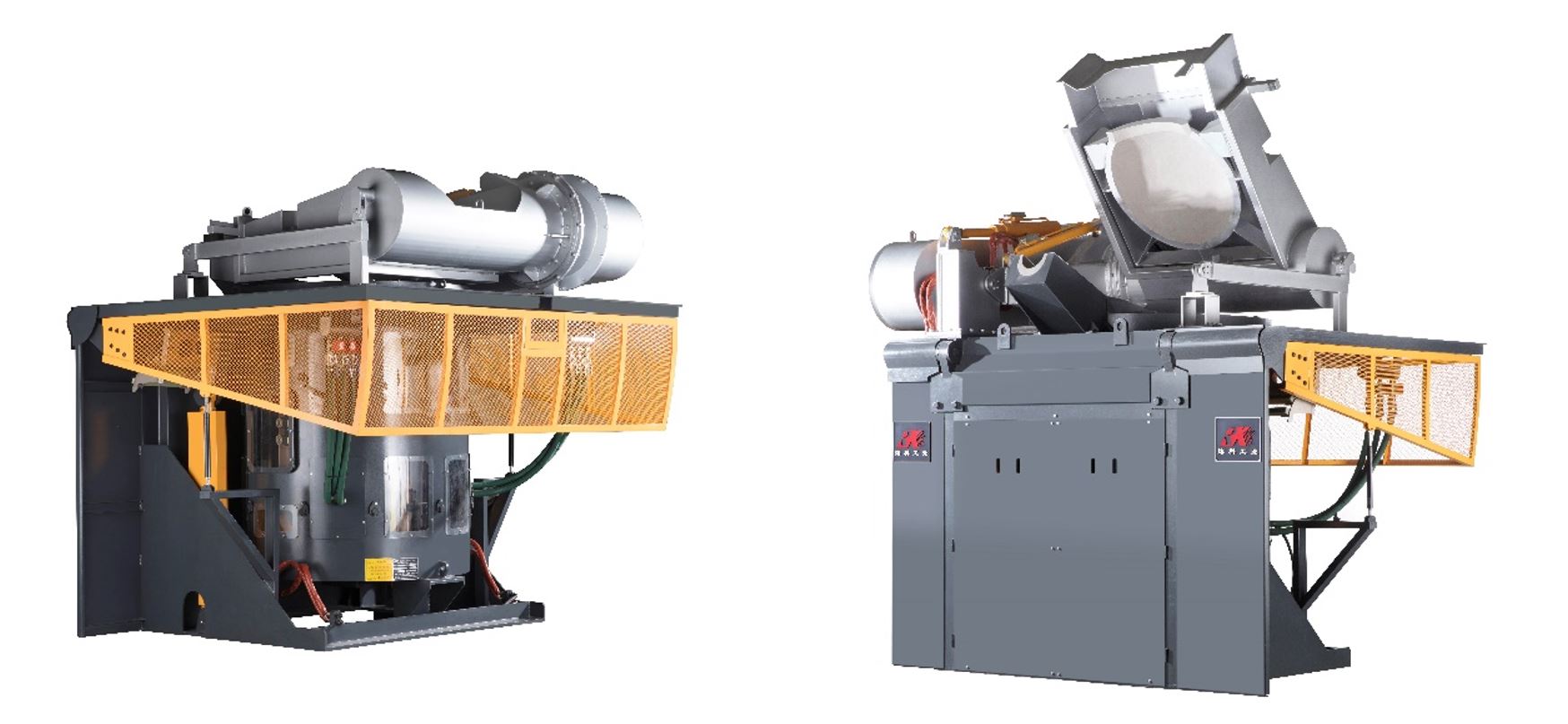

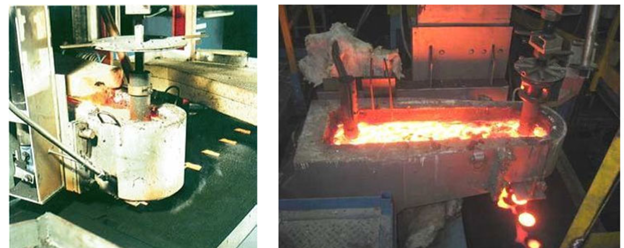

Индукционно-подогреваемые разливочные печи

Разливочная печь состоит из цилиндрического резервуара печи с заливочным отверстием и выпускным желобом сифонного типа, а также включает механизм стопора. Легко заменяемый индуктор с фланцевым креплением в нижней части. Заливочное отверстие и выпускной желоб могут располагаться под углом +/- 90° или 180° друг к другу. Заливочная печь устанавливается на двойной тележке, чтобы иметь возможность перемещаться вдоль и поперек формовочной линии и, тем самым, приближаться для заливки к литниковым воронкам, которые могут располагаться в разных частях формы.

Область применения:

- Опочные формовочные линии;

- Безопочные формовочные линии;

- Установки для производства высококачественных медных анодов;

- Машины центробежного литья;

- Разливка в промежуточный ковш.

Регулирование уровня металла в выпускном желобе разливочных печей осуществляется за счет:

1. Поплавковая система

В жидкий металл погружается керамический поплавок. Когда уровень ванны изменяется, выявляется изменение в плавучести, и давление разливки регулируется таким образом, что уровень металла снова доходит до установленного.

2. Система с лазером

Бесконтактное определение уровня ванны происходит посредством системы лазера. Установленный уровень металла остается постоянным, путем адаптации давления разливки.

3. Защитные электроды

Эти электроды ограничивают максимально допустимый уровень металла в выпускном желобе. Когда электроды соприкасаются с жидким металлом, происходит мгновенный предохранительный сброс, вследствие чего жидкий металл идет обратно из выпускного желоба в резервуар печи.

Экономические аспекты применения разливочных печей RONGKE

- снижение производственного брака при разливке;

- отсутствие остаточного чугуна и повышенная экономичность ковшей;

- повышение производительности благодаря оптимальному использованию формовочной машины;

- процесс заливки осуществляется независимо от плавильного цеха;

- экономия затрат на рабочую силу;

- улучшение условий на рабочем месте.