DELYNN

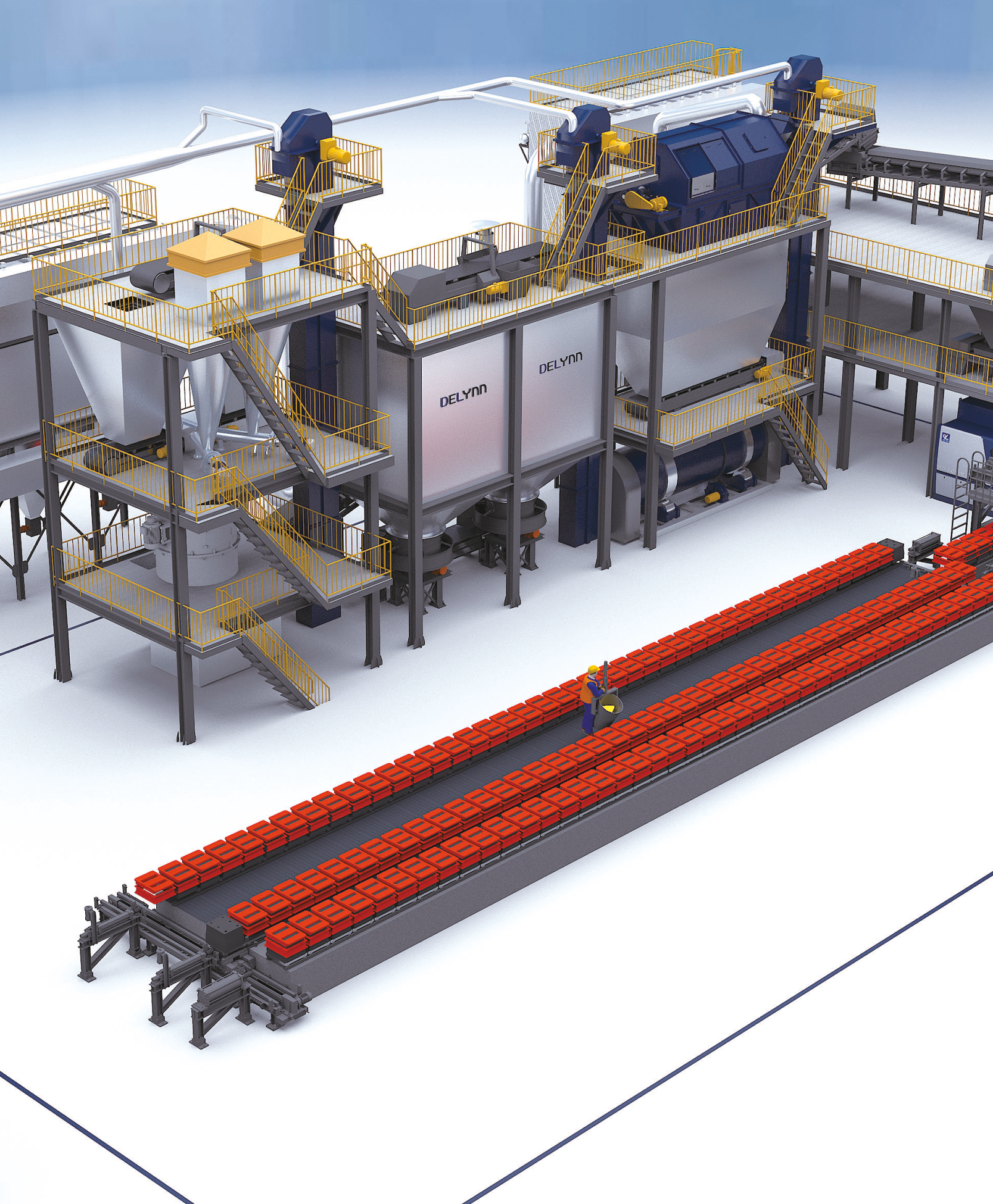

Безопочные формовочные линии для ПГС, установки для приготовления смеси

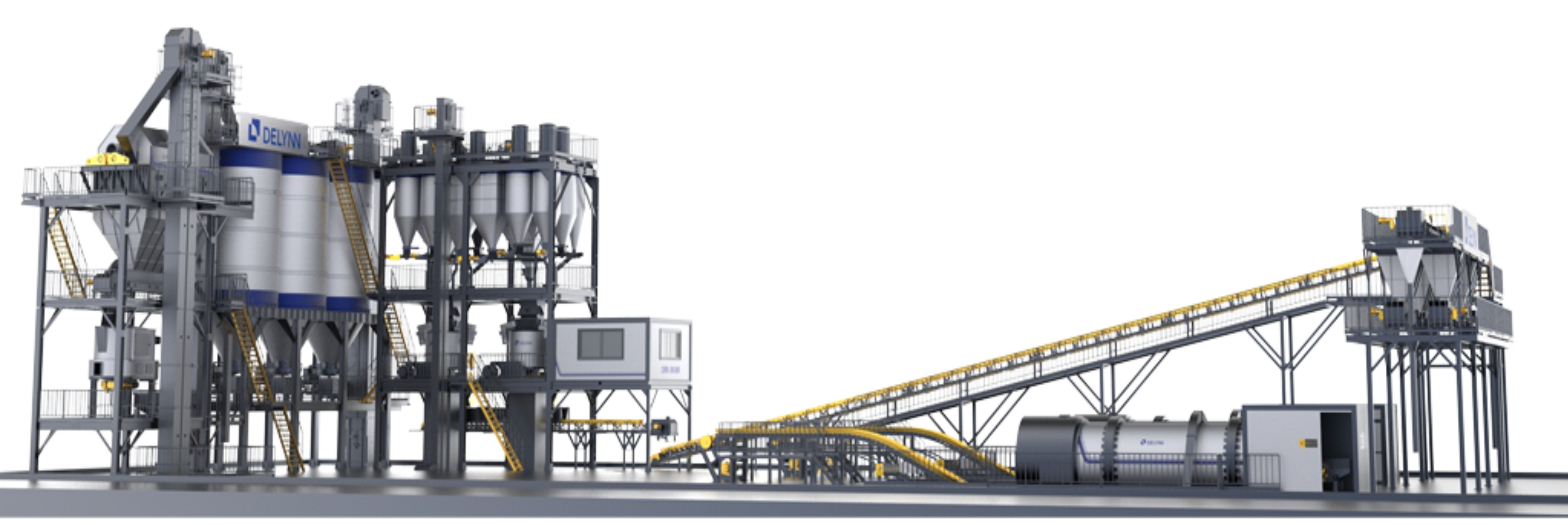

Компания DELYNN INTELLIGENT TECHNOLOGY (торговая марка DELYNN) с производственной площадкой в г. Наньань (КНР) с 1998 года занимается изготовлением безопочных формовочных линий, смесеприготовительного оборудования и не подогреваемых заливочных устройств для предприятий, работающих на песчано-глинистых смесях. Производственные площади 80 000 м2, на которых трудится команда из 350 человек. Все проекты разрабатываются индивидуально в соответствии с требованиями заказчика.

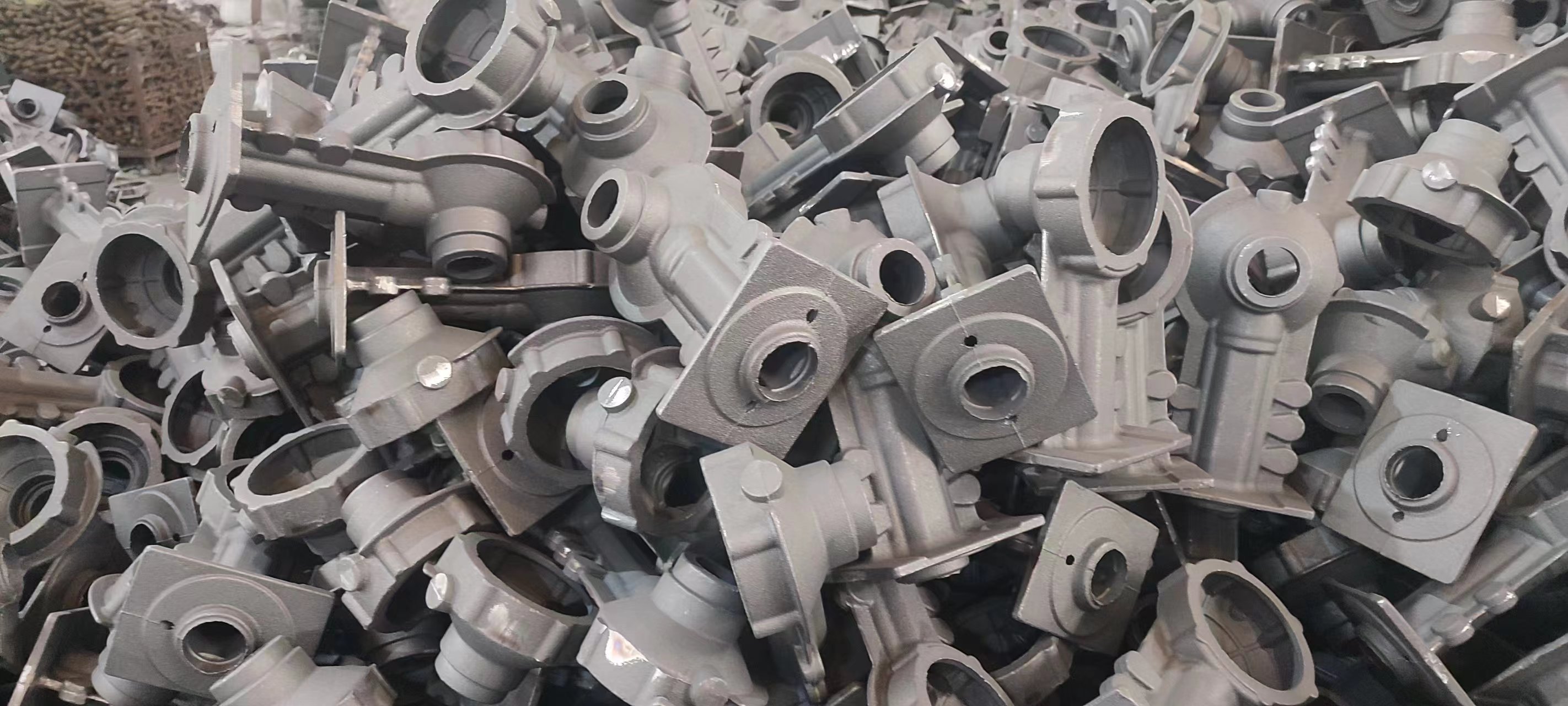

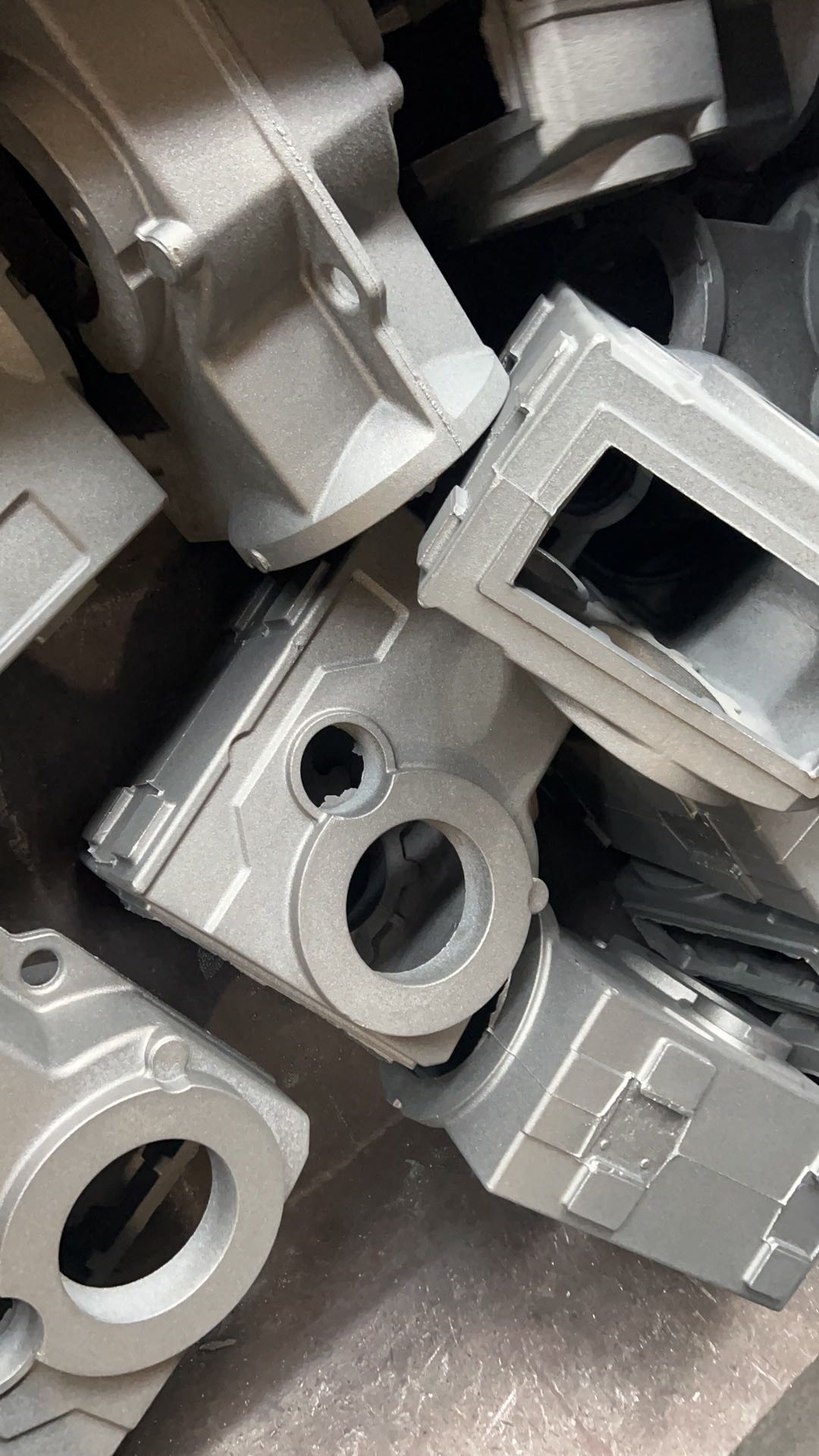

Перед отгрузкой оборудование собирается и испытывается на площадке DELYNN в Китае. Оборудование DELYNN получило свое широкое применение на литейных предприятиях, выпускающих автокомпоненты, корпуса насосов, коммунальное литье и пр.

Особенности оборудования DELYNN:

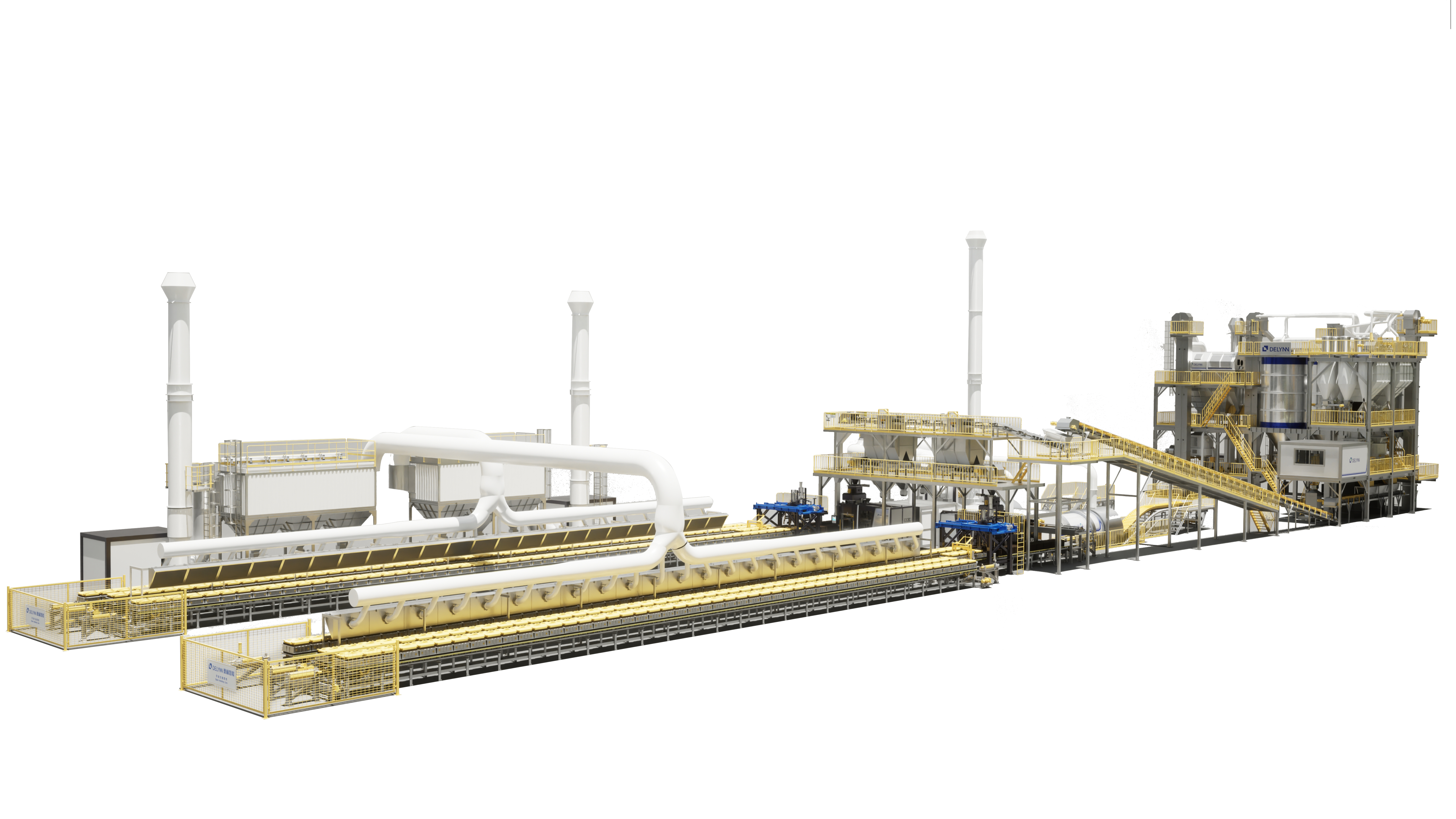

- DELYNN предлагает комплексное решение «под ключ»: безопочная формовочная линия + установка для приготовления смеси + оборудование для заливки + оборудование для выбивки и охлаждения литья;

- максимальный размер формы на линии 1300×1200×400/400 мм;

- максимальная производительность линии до 120 форм в час, с двух формовочных блоков;

- благодаря комбинированной установке для приготовления смеси, на одной формовочной линии могут изготавливаться отливки из стали и чугуна.

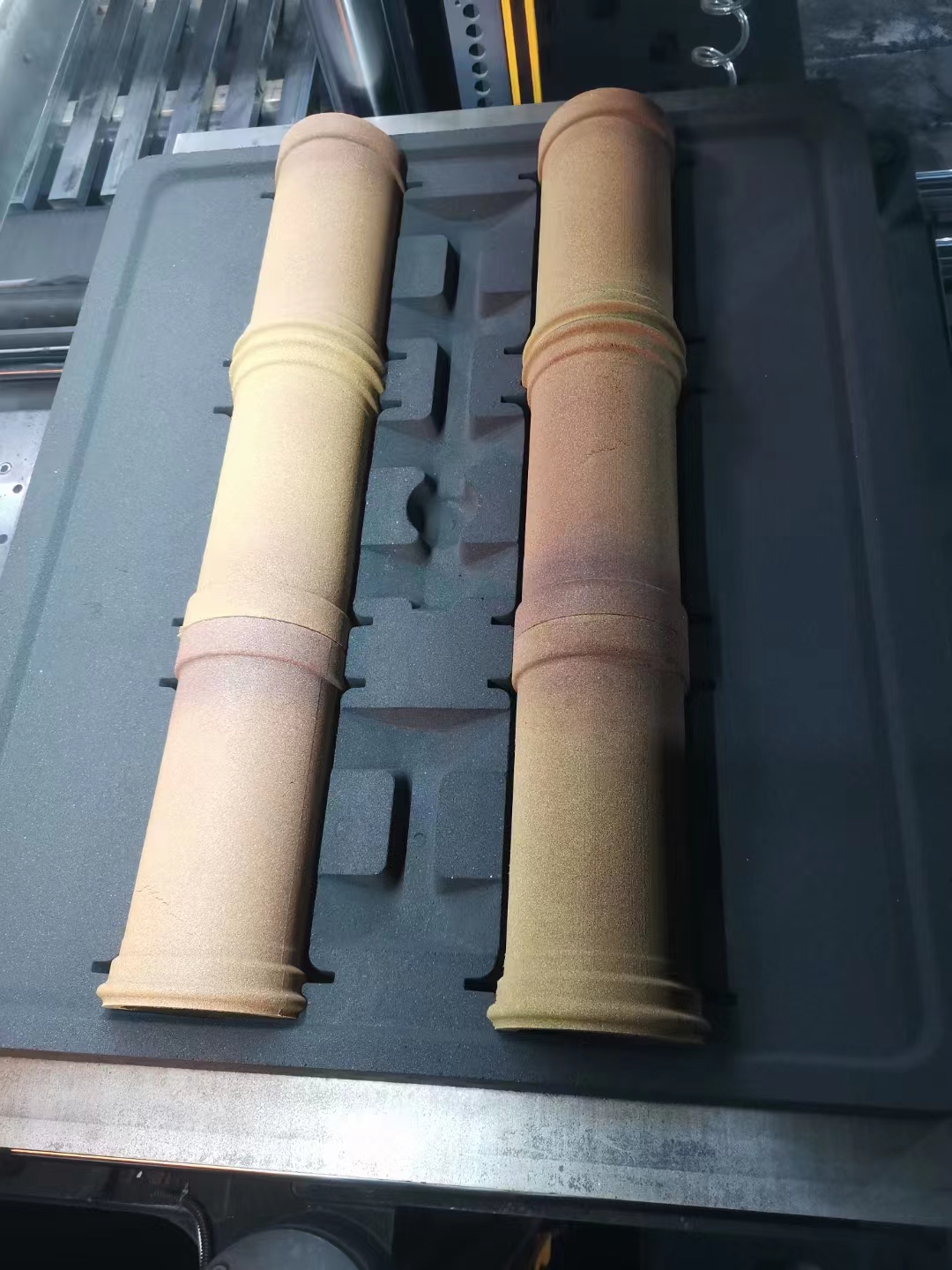

Автоматическая двухпозиционная формовочная машина с верхним и нижним настрелом

- Вращающая двойная станция, с четырьмя щитками. Операции формовки и простановки стержней разнесены и происходят параллельно, таким образом скорость простановки стержней в форму не влияет на продолжительность цикла изготовления формы, а скорость формования, может достигать 120-150 форм в час.

- Используется верхняя и нижняя вертикальные системы настрела формовочной смеси, положение и размер сопла для настрела можно регулировать, при настреле отсутствует мертвая зона.

- Машина оснащена автоматическим устройством смены модельной оснастки, обеспечивающим быстрый и безопасный переход с одной на другую номенклатуру.

Автоматическая формовочная машина с верхним и нижним настрелом

- Размер формы до 1300x1400 мм.

- При использовании верхней и нижней вертикальной подачи формовочной смеси можно регулировать положение и размер сопла, при настреле отсутствует мертвая зона.

- Автоматическая выдача нижней полуформы к оператору делает безопасным и удобным процесс простановки стержней и фильтров, позволяет легко проконтролировать качество формы и удалить остатки формовочной смеси во избежание засоров.

- Индивидуальная настройка высоты ящика позволяет оптимизировать расход формовочной смеси в зависимости от габаритов отливки.

Двухдисковый охладитель смеси

- Гомогенизация регенерируемой формовочной смеси за счет перемешивания вращающимися на встречу друг другу сошками, охлаждение и предварительное увлажнение за счет распыления воды системой форсунок. Интенсификация охлаждения и удаление излишних пылевидных фракций за счет принудительного нагнетания воздуха по системе донных каналов.

- Контроль потока регенерата, определение температуры его температуры на входе в охладитель, контроль расхода воды.

- Определение и регулирование температуры регенерата на выходе из охладителя за счет регулирования потока при разгрузке.

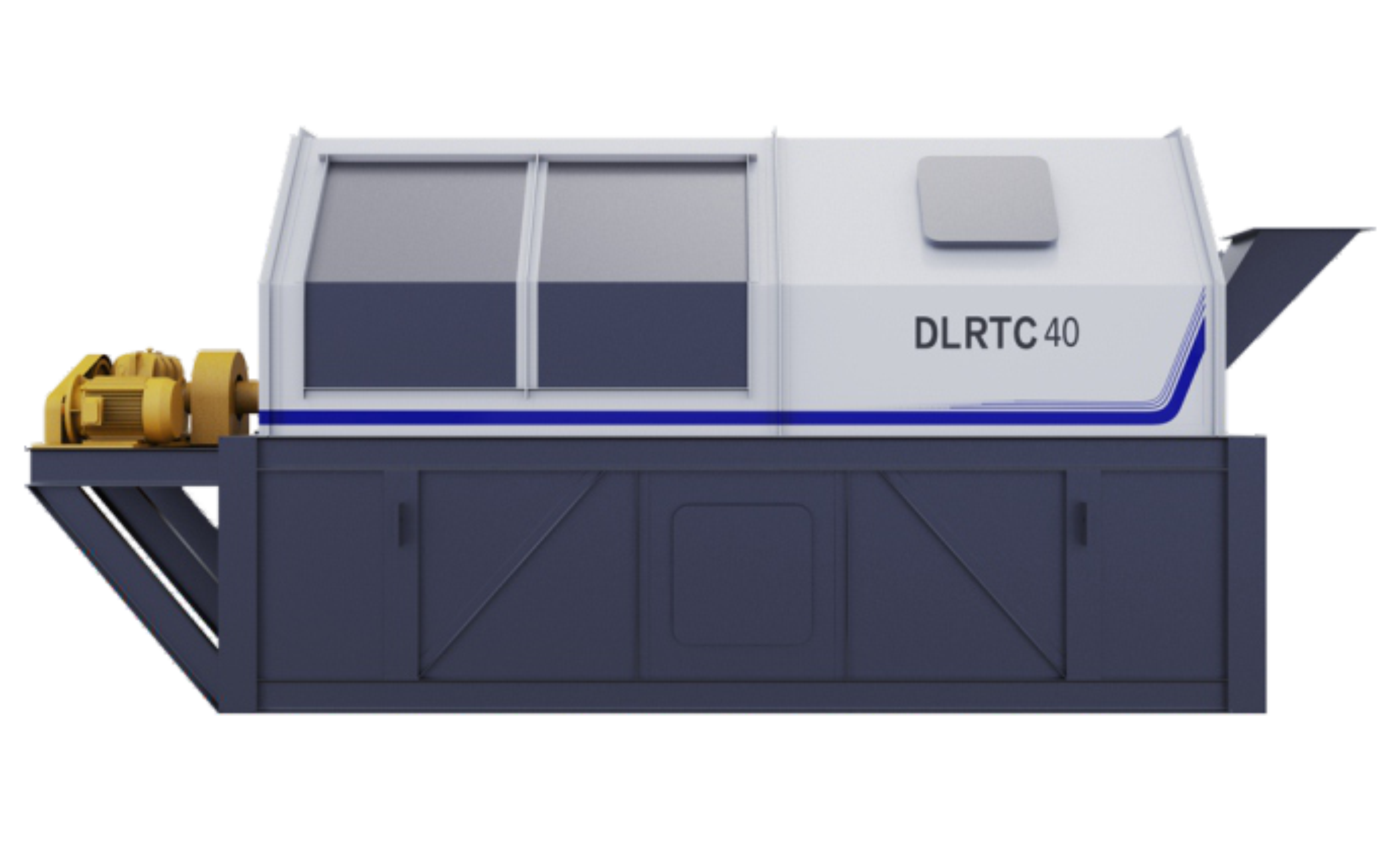

Полигональное сито RCT

- Функция дробления двухслойное сито может играть более эффективную роль в дроблении и не увеличивает количество поступающей стержневой смеси.

- Функция просеивания, позволяет отсеивать крупные частицы песка, которые невозможно раздробить.

- Функция охлаждения: более высокая скорость вращения позволяет добиться лучшего перемешивания и площади поверхности возвратного песка, поэтому эффективность охлаждения выше.

Однослойный встряхивающий охлаждающий барабан

- Хорошая жесткость, высока, стабильность и безотказность работы.

- Отливки отделены друг от друга формовочной смесью, поэтому отливки имеют низкий уровень повреждений и низкий уровень шума при работе.

- Установлен специальный дефлектор, уменьшающий удары.

- Система подачи воды и система измерения, температуры могут быть установлены в соответствии с потребностями заказчика и использоваться как предварительный охладитель в комплексе с двухдисковым охладителем смеси. В некоторых случаях, может быть использован как основной и единственных охладитель формовочной смеси.

Эффективный роторный смеситель песка

- Дно и стены миксера в зоне работы ротора покрыты керамической износоустойчивой футеровкой (плитки).

- Рабочие кромки основного ротора изготовлены из твердого сплава марки YGB (аналог ВК8), что обеспечивает длительный срок службы.

- 5-лопастной основной ротор установлен с минимальным зазором, что обеспечивает отсутствие твердых комков и расслоения во время приготовления формовочной смеси.

- Автоматическое дозирование регенерата, свежих компонентов и воды обеспечивает стабильность свойств формовочной смеси от замеса к замесу.

Автоматическая разливочная машина

- Режим заливки может быть полуавтоматическим (60-80 форм в час) и полностью автоматическим (100-120 форм в час).

- Заливочное устройство оснащено системой позиционирования по 3 осям, заливка металла в форму может осуществляться синхронно с движением формы по линии заливки.

- Контроль массы заливаемого металла в форму с функцией сохранения данных.

Импульсный пылесборник

Импульсный пылесборник с воздушной коробкой представляет собой современный пылесборник, состоящий из верхнего шкафа (камера очистки), среднего шкафа (камера фильтра), нижнего шкафа (зольный бункер), клапана выгрузки золы, механизма обдува и электрического управления. Во время работы пылегазовая смесь проходит через отводной резервуар. Вследствие резкого расширения объема скорость потока крупнозернистой пыли под действием скорости воздуха опускается ниже скорости взвешивания, и пыль теряет способность находиться во взвешенном состоянии. Под действием силы тяжести она сначала попадает в зольный бункер. Тонкодисперсная пыль, изменив направление, устремляется вверх и задерживается на поверхности фильтровального мешка, а остаточный газ, проникая через фильтровальный мешок, попадает в камеру очистки воздуха и выбрасывается вентилятором. Ввиду образования слоя пыли на поверхности фильтровального мешка, когда внутреннее сопротивление увеличивается до установленного предела, механизм продувки пыли может автоматически открывать импульсный клапан и отдельно продувать воздух, который будет по спирали поступать в горловину мешка. Вибрация, возникающая при расширении и сжатии фильтровального мешка, стряхивает пыль, свисающую со стенок мешка, уменьшая сопротивление фильтровального мешка и возвращая его в нормальное состояние. Изделие полностью соответствует действующим национальным стандартам по выбросам.

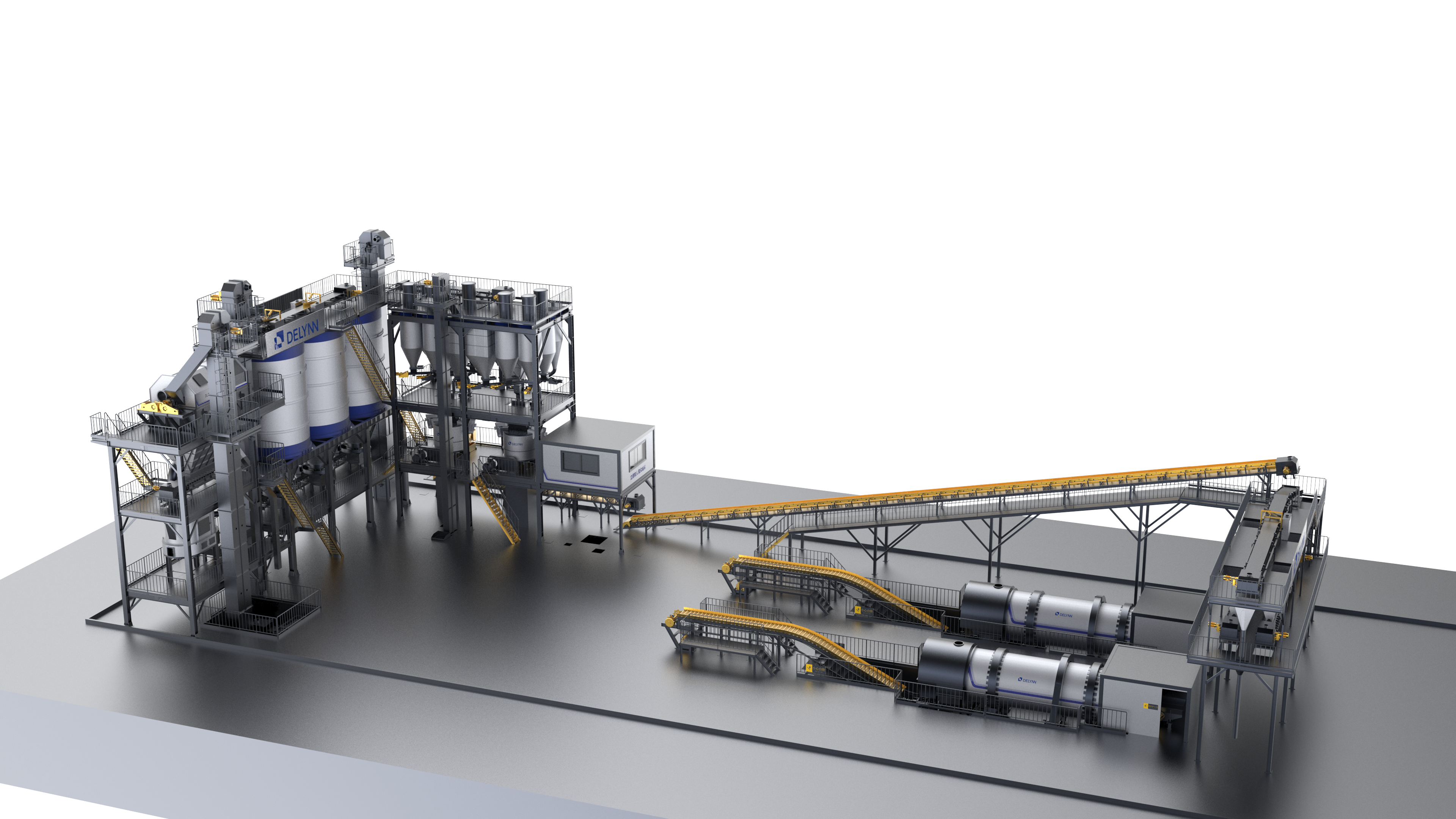

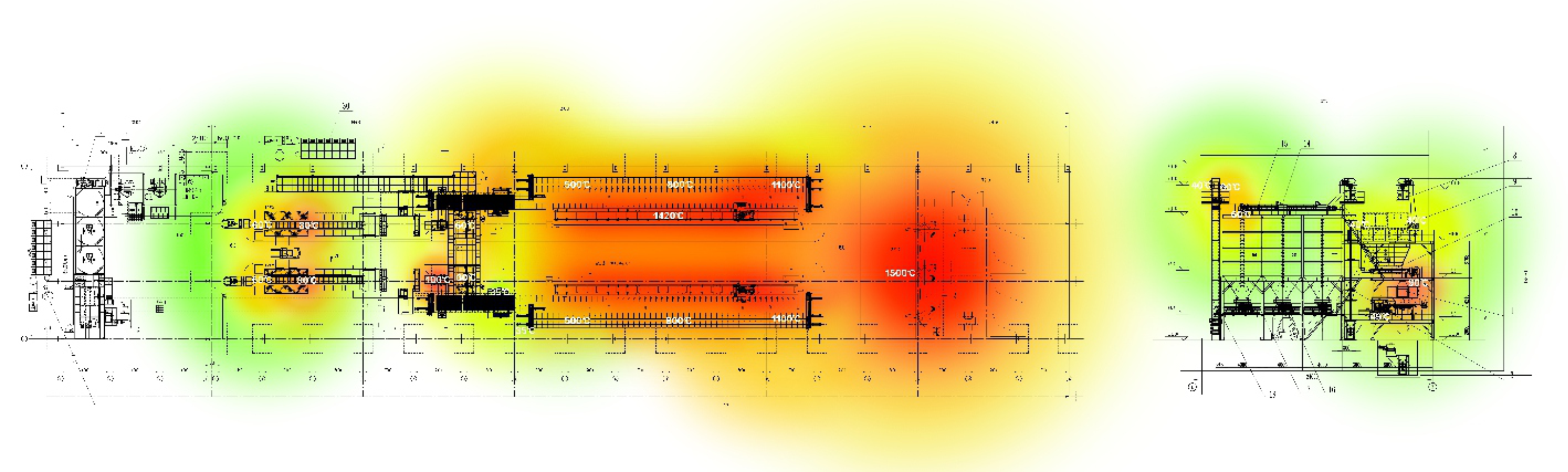

Схема линии подачи песка хорошего качества

- Применяются магниты промышленного класса, обладающие сильным магнетизмом, которые могут адсорбировать и отделять все железные куски, скрап и другие соединения железа в старом песке от горячего песка при высокой температуре.

- Оснащен мощной системой охлаждения, которая может охладить горячий песок с температурой более 100 градусов за короткий период времени до температуры ниже 50 ℃ или близкой к комнатной температуре.

- Он оснащен совершенной системой удаления пыли, благодаря чему старый песок может быть очищен от пылевых загрязнений в процессе осыпания, транспортировки и перемешивания песка, а также может поглощать и удалять излишки пыли из старого песка.

- Благодаря полной конструкции сита она может полностью отделять и удалять песчаные блоки и включения в старом песке.

- Линия оснащена точной количественной системой, которая позволяет точно взвешивать вес добавляемых материалов и устанавливать различные пропорции, изменяя параметры в любое время. Как только параметры определены, соотношение материалов остается постоянным.

- Благодаря мощной системе транспортировки старый песок, который только что был распакован и вытряхнут, может быть быстро и плавно доставлен в указанное место с помощью ленты и элеватора, а формовочная смесь снова доставляется в место для формования путем перемешивания.

- Благодаря мощному механизму смешивания песка старый песок, вспомогательные материалы и вода могут быть полностью перемешаны и смешаны для получения песка надлежащего качества.

- Линия оснащена полной электронной системой контроля и мониторинга, которая может в любое время точно отслеживать работу каждого узла и имеет функции раннего предупреждения и сигнализации.

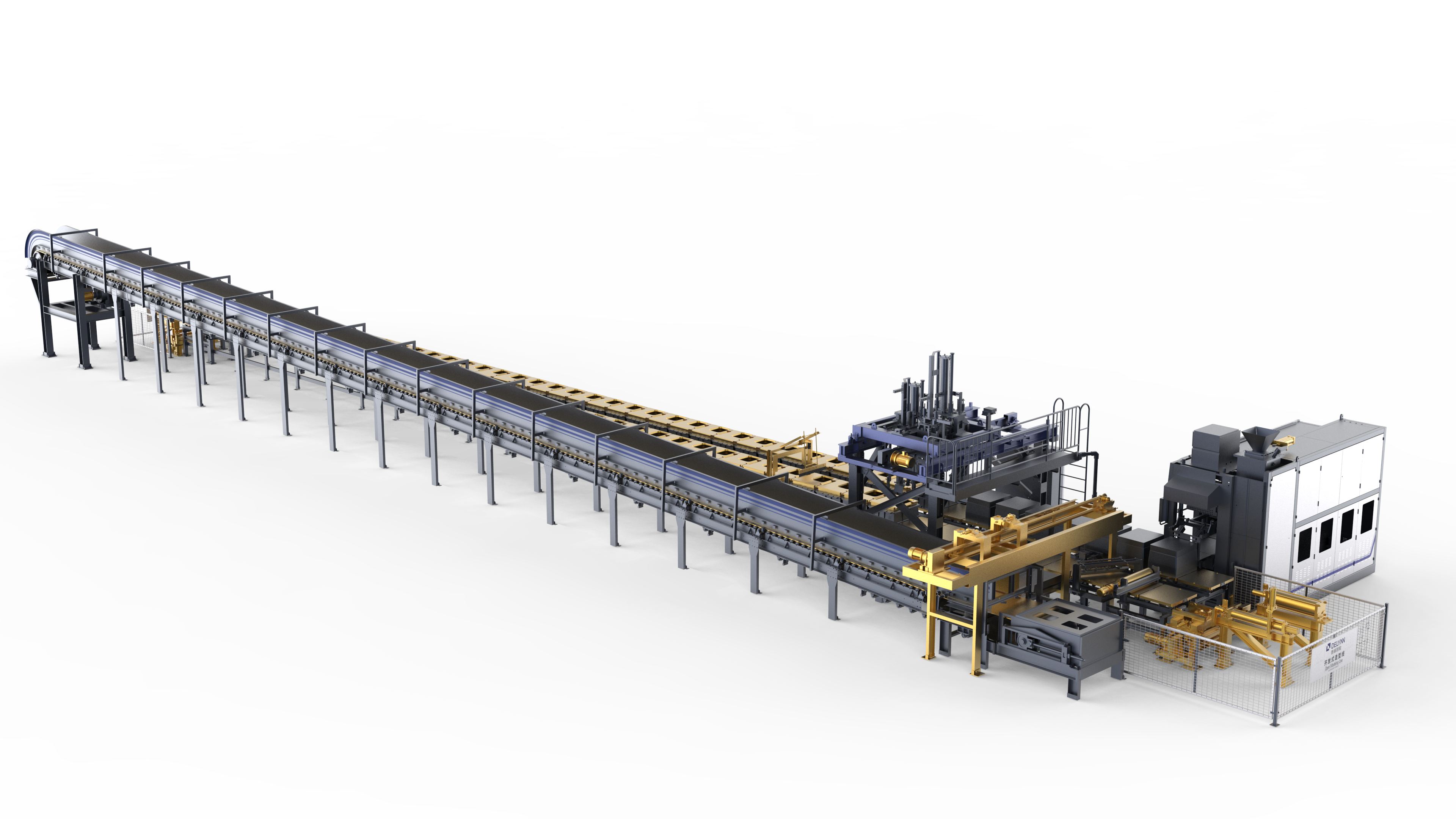

Схема безопочной конвейерной линии

- В соответствии с требованиями заказчика может быть изготовлена безопочная формовочная линия с 1 или 2 формовочными машинами.

- Передовая технологическая идея, разумные требования к обработке, хорошая стабильность и высокая производительность автоматизации.

- Снижение трудоемкости, улучшение условий труда, сокращение отходов сырья и вспомогательных материалов, экологичность.