YIZUMI

Машины литья под высоким давлением, оснастка

Компания YIZUMI была основана в 2002 году в провинции Гуандун, Китай. Специализируясь на производстве машин и автоматизированных комплексов для литья под давлением, компания YIZUMI предлагает комплексное решение «под ключ», включая проектирование и изготовление оборудования и оснастки.

- 400.000м2 производственных помещений

- 5 основных коммерческих подразделений

- 3.000 сотрудников

На сегодняшний день компания YIZUMI представлена во всех уголках земного шара: созданы 3 основные производственные площадки в Китае — в Гаоли, Уша (Шунде) и Уцзян (Сучжоу). Кроме того, был официально введен в эксплуатацию завод YIZUMI в Индии, а также новые производственные мощности YIZUMI — HPM в Северной Америке (Огайо, США). Общая производственная площадь компании составляет 400.000 кв. м., где работают 3.000 сотрудников.

Основной завод в Гаоли занимает площадь 80 000 кв.м.

Завод в Уша, Шунде:

Завод в Уцзян Сучжоу:

Завод в Огайо, Соединенные Штаты:

В 2020 году компания YIZUMI стала примером по уровню технологичности производимого оборудования. Затраты на научно-исследовательские и опытно-конструкторские работы составили 100 млн. долларов США в год. В настоящее время разработаны и производятся 9 серий машин для литья под давлением цветных сплавов с усилием запирания от 180 до 4.500 тонн.

Машины для литья под высоким давлением цветных сплавов с холодной горизонтальной камерой прессования:

- DM серия — стандартные машины для литья под давлением;

- DM Heavy Duty серия — крупнотоннажные машины для литья под давлением;

- DM ARC серия — машины для литья под давлением с контролем прессования в реальном времени;

- H серия — машины для высокоточного литья;

- H Heavy Duty серия — крупнотоннажные машины для высокоточного литья;

- SM серия — машины для литья под давлением с сервоприводом

Машины для литья под давлением цветных сплавов с горячей камерой прессования:

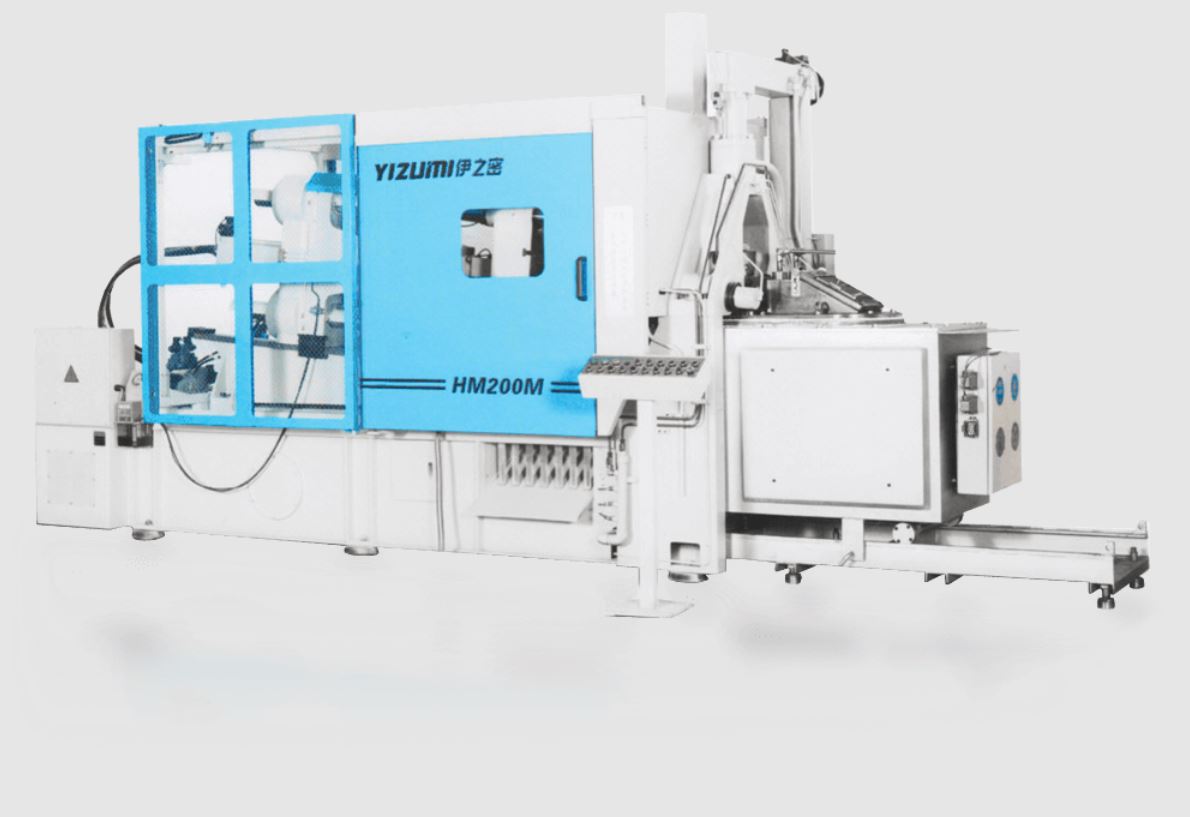

- HM серия — стандартные машины для литья под давлением с горячей камерой прессования;

- HM — H серия — машины с горячей камерой прессования для высокоточного литья;

- HPM Thixomolding серия — машины для литья металлов в полутвердом состоянии.

Периферийное оборудование для литейных комплексов

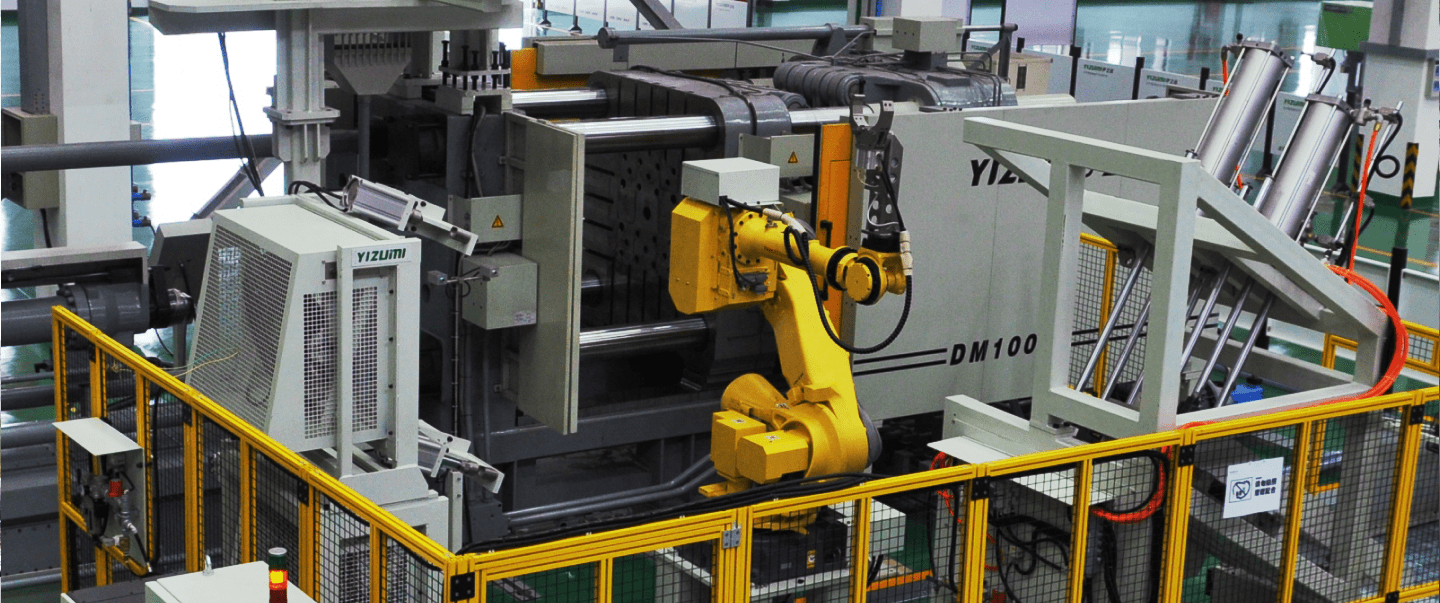

Роботы для литейных комплексов

Машины для литья под высоким давлением цветных сплавов с холодной горизонтальной камерой прессования

DM серия — стандартные машины для литья под давлением (усилие запирания 1.800 — 9.000 кН):

Основная линейка машин для литья под давлением компании Yizumi, спроектирована и производится на базе европейских стандартов. Обладает оптимальным соотношением производительности, надежности и стоимости.

- Идеально подходит для производства отливок в автопроме, в электротехнике, машиностроении, в производстве бытовых приборов и т. д.

- Система управления построена на базе PLC Siemens. Характеризуется стабильной, быстрой, безопасной и надежной работой.

- Высокое качество продукции и стабильность параметров литья.

- Высокоскоростной узел прессования (до 8м/с), переход на режим подпрессовки 15 мс.

- Может быть использована для создания полностью автоматизированной литейной ячейки.

DM Heavy Duty серия — крупнотоннажные машины для литья под давлением (усилие запирания 10.000 — 30.000 кН):

- Высокоточная и надежная технология контроля прессования на базе пропорциональной гидроаппаратуры; 4-х ступенчатый контроль скорости и давления прессования; гидравлические аккумуляторы с независимым контуром.

- Пропорциональное управление с многоступенчатым контролем давления и скорости, а также функцией защиты от несанкционированного закрытия пресс-формы.

- Устройство автоматической выемки колонны для удобства установки пресс-формы.

- Усовершенствованная технология настройки высоты пресс-формы, позволяющая устанавливать пресс-форму при низком давлении.

- Система управления на базе PLC Siemens с сенсорным дисплеем и функцией управления технологическими параметрами, интерактивной системой диагностики неисправностей и возможностью сохранения параметров для 100 пресс-форм.

- Высоконадежные электрические и гидравлические компоненты известных мировых брендов (Parker / Bosch Rexroth / Vickers / Yuken).

- Двухконтурная автоматическая система централизованной смазки, независимая пластифицированная смазка Albany.

- Двойная гидравлическая защита, высокоскоростное гидравлическое устройство выталкивания.

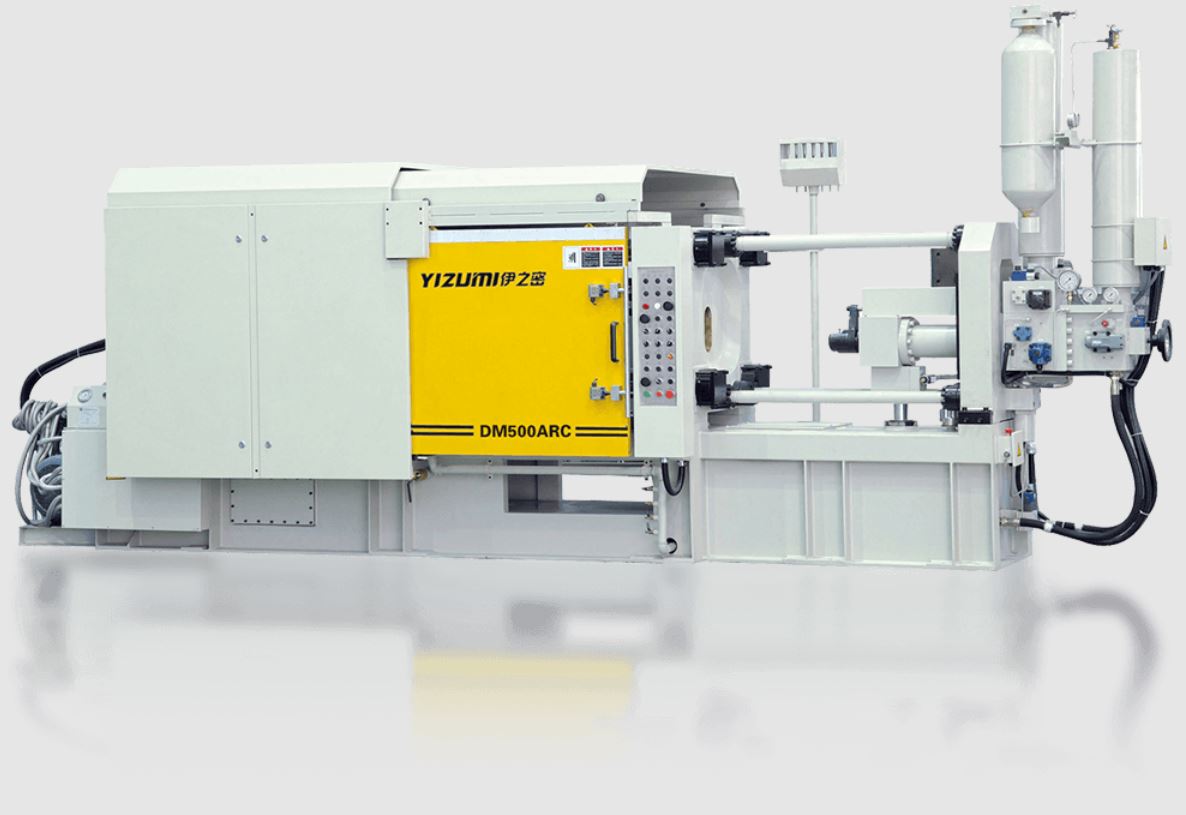

DM ARC серия – машины для литья под давлением с контролем прессования в реальном времени:

В связи с экономической глобализацией неуклонно растет спрос на высококачественное и точное литье. Применяя технологии мирового класса, YIZUMI разработала машины серии ARC с контролем процесса прессования в реальном времени, обеспечивающей сверхвысокую производительность.

Особенности серии ARC:

- Контроль процесса прессования с обратной связью

- Многоступенчатый контроль скорости

- Равноускоренная первая фаза прессования

- Функция торможения плунжера в конце фазы прессования

Преимущества серии ARC:

- Высокая повторяемость параметров литья

- Удобные настройка контроля процесса прессования

- Эффективное устранение дефектов пористости

- Улучшенное качество отливки

Основные характеристики:

- Макс. скорость прессования: 8 м/с — 10 м/с

- Диапазон настройки: 0,05 м/с — 8 м/с

- Время набора мультипликации: 10 мс — 15 мс

Точная технология контроля с обратной связью:

- Более 8 ступеней удобной настройки параметров

- Цикл сканирования контроля в реальном времени

- Прецизионное измерение и контроль в реальном времени с обратной связью позиции, скорости и давления прессования

- Функция равномерного ускорения

- Функция торможения плунжера

H серия — машины для высокоточного литья (усилие запирания 1.800 — 9.000 кН)

Основываясь на многолетнем опыте и проработав более 2.000 предложений клиентов по усовершенствованию уровня наших машин, полностью изучив стандарты американской компании HPM в области крупнотоннажных машин, постоянно осуществляя научно-исследовательскую работу, сделав более 50 ключевых и 100 вспомогательных усовершенствований, техническая команда YIZUMI запустила в производство серию Н — высокотехнологичных машин для литья под давлением.

- Флагманская линейка машин для литья под давлением компании YIZUMI. При разработке этих машин применялись концепции компании HPM.

- Полузамкнутый контур регулирования в системе прессования и оптимизированная гидравлическая система позволяют сократить время цикла на 15%.

- Идеально подходит для производства прецизионных изделий в электротехнике, электронике автопроме и других высокотехнологичных отраслях.

- Система управления построена на базе PLC Siemens (сенсорный экран) со стабильной, быстрой, безопасной и надежной работой.

- Применение только первоклассных компонентов от ведущих мировых производителей позволяет достичь высокой точности и стабильности литья в сочетании с надежностью и безотказностью.

Четыре преимущества

- Высокие стандарты качества. Основываясь на стандартах и технологиях компании HPM машины имеют повышенную надежность, стабильность, долговечность и производительность.

- Точность и стабильность. Жесткая интегрированная структура плунжера обеспечивает высокую точность и стабильность системы прессования. Возможно исполнение с замкнутым контуром для дальнейшего повышения качества и производительности.

- Долговечность. Усиленный узел запирания. Плиты покрыты высокопрочной легированной сталью, благодаря чему прочность и усталостная прочность увеличены.

- Гарантии безопасности. В соответствии со стандартами безопасности CE.

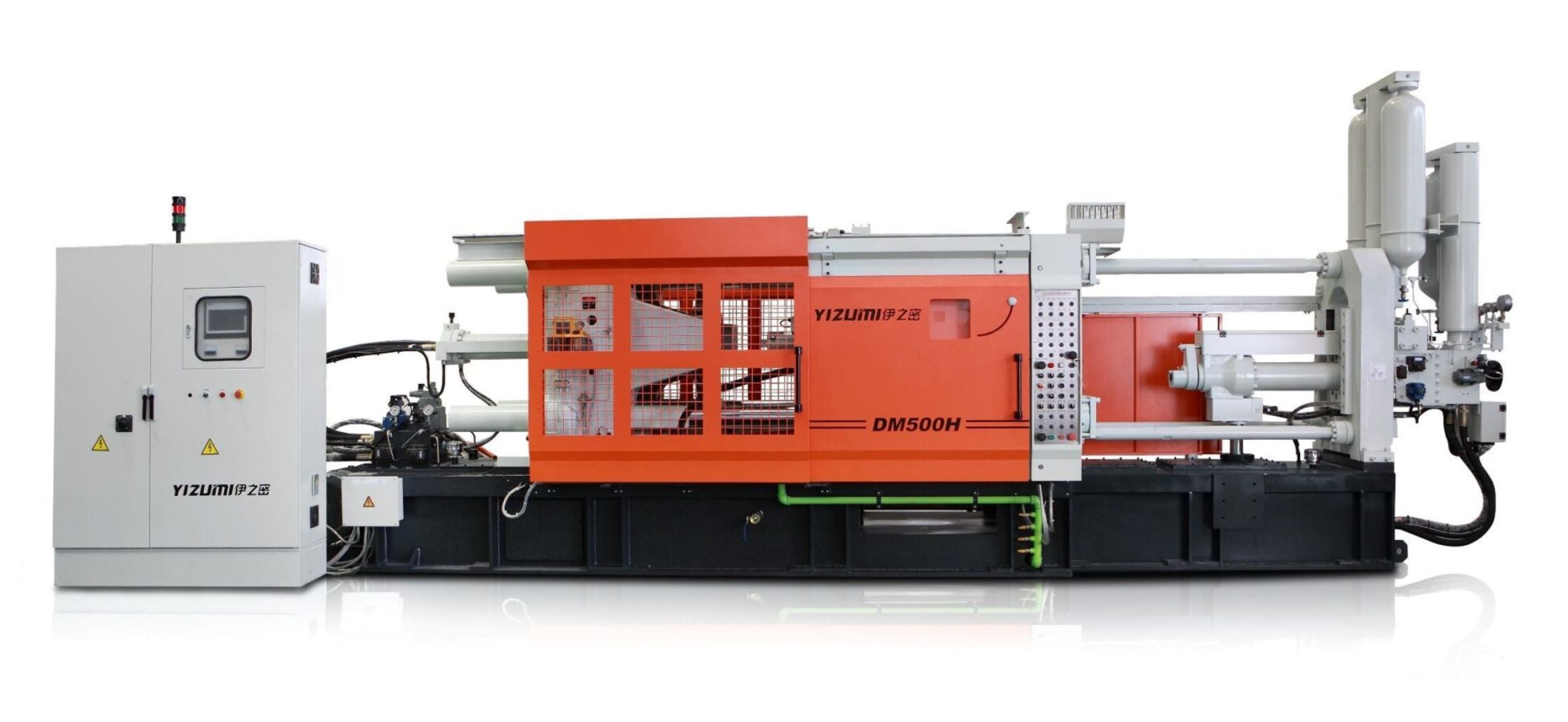

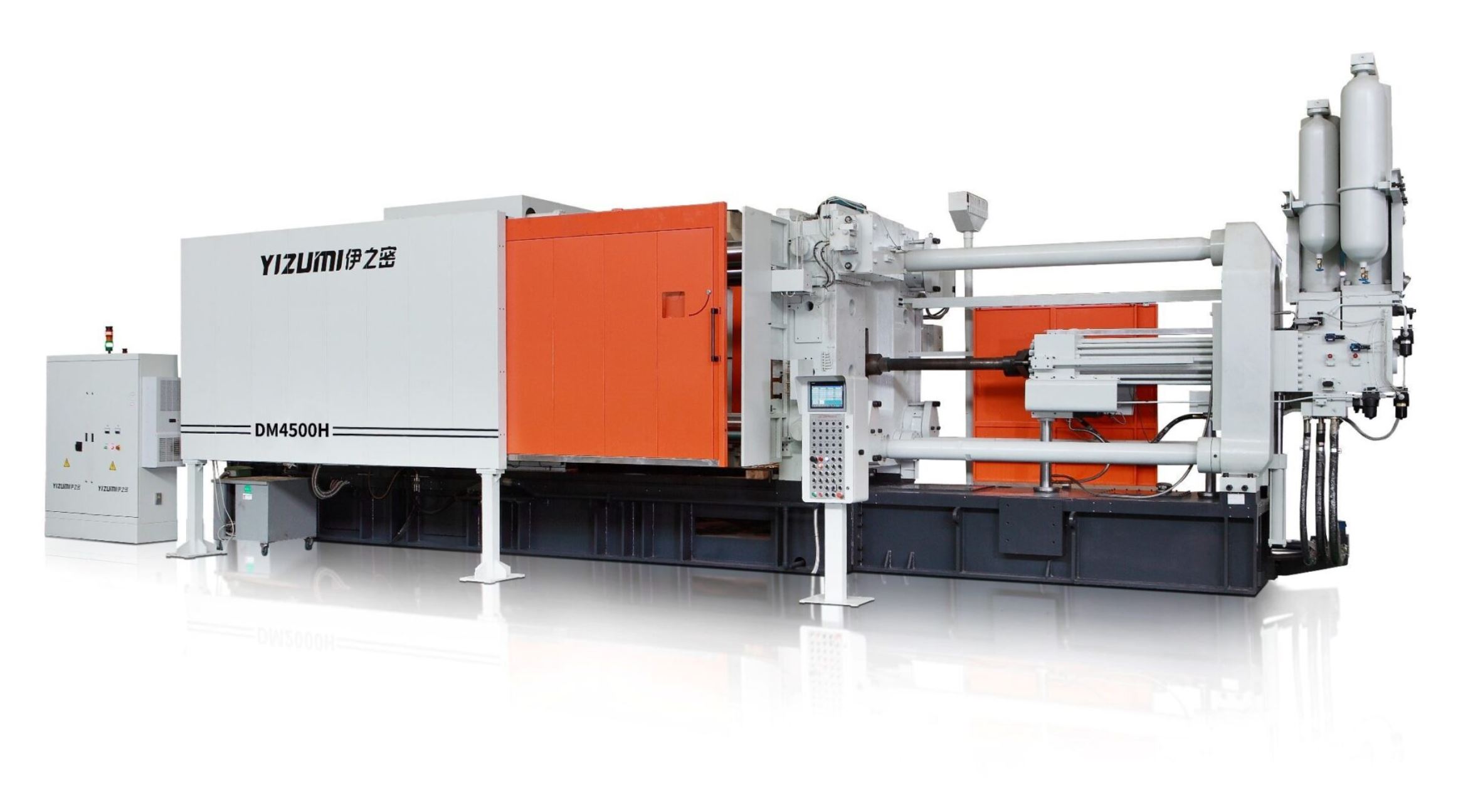

H Heavy Duty серия — крупнотоннажные машины для высокоточного литья

- Усиленный узел запирания: поверхность плит покрыта сверхпрочным стальным сплавом. Усиленные оси и втулки коленно-рычажного механизма.

- Полностью обновляемая конфигурация расширяет эксплуатационный опыт заказчика. Соответствуя стандартам ЕС, машина имеет рабочую панель, в которой воплощены принципы инженерного проектирования для промышленности и встроен цветной 12-дюймовый сенсорный дисплей Siemens.

- Узел запирания соответствует стандартам ЕС и оснащен электрогидравлическими защитными клапанами для эффективного предотвращения случайного закрытия пресс-формы. В блок прессования добавлены устройства защиты, которые переключаются для предотвращения случайных повреждений. Рукава высокого давления оборудованы устройствами защиты.

Система прессования на основе стандартов компании HPM. - Надежная и точная система регулировки высоты пресс-формы.

- Система централизованной смазки с наилучшими характеристиками гарантирует требуемый эффект. Она удобна в работе и обслуживании. Каждый контур имеет дистанционную функцию аварийного сигнала по недостаточному давлению.

- Интеллектуальная интерактивная система контроля качества. Отображение в реальном времени профилей прессования, интерактивная система диагностики гарантируют стабильное качество при массовом выпуске готовой продукции.

- Система управления в реальном времени (опция). Технология нового поколения для управления в реальном времени позволяет достичь точного управления скоростью с обратной связью, стабильной и надежной повторяемостью характеристик и реализовать функцию торможения плунжера.

SM серия — машины для литья под давлением с сервоприводом (усилие запирания 1.400-9.000 кН)

Основываясь на последних разработках в области сервоприводов и своем многолетнем опыте в производстве термопластавтоматов с сервоприводом, YIZUMI запускает линейку машин серии SM с пониженным энергопотреблением. Все преимущества сервоприводов теперь и в машинах для литья под давлением цветных сплавов.

- В зависимости от условий работы энергопотребление снижено на 40-70% по сравнению с традиционными машинами.

- Быстрый отклик сервосистемы: время набора давления до 100% составляет всего 30 мс, это позволяет сократить время цикла еще на 5-12%.

- Снижение температуры масла за счет применения сервопривода увеличивает срок службы гидравлических компонентов и уплотнений, что в свою очередь снижает расходы на обслуживание и ремонт, а в конечном итоге делает ваше производство более конкурентоспособным.

Машины для литья под давлением цветных сплавов с горячей камерой прессования:

HM серия — стандартные машины для литья под давлением с горячей камерой прессования (усилие запирания 900 — 4.000 кН)

Машины серии НМ с горячей камерой прессования доступны в 12 типоразмерах с усилием запирания от 8 до 400 тонн. Они являются идеальным решением для литья изделий средней и высокой сложности с весом до 7,5 кг. Машины этой серии отвечают трем основным принципам: простота в эксплуатации, безотказность и гибкость, а их тщательно продуманный дизайн обеспечивает максимальную производительность.

- Две фазы прессования, максимальная скорость до 5 м/с, управление осуществляется с дисплея.

- Усовершенствованная система нагрева гузнека имеет функцию сигнализации высокого и низкого уровня температуры.

- Автоматическая централизованная система смазки коленно-рычажного механизма.

- Специально разработанные поршневые гидроаккумуляторы увеличенной емкости обеспечивают непревзойденную скорость и точность процесса.

HM — H серия — машины с горячей камерой прессования для высокоточного литья (усилие запирания 1.800 — 2.000 кН)

Машины для литья под давлением с горячей камерой серии HM-H — это высокая производительность и надежность.

- Давление и скорость управляются с помощью пропорционального клапана. Параметры впрыска задаются на экране дисплея Siemens

- Специально разработанные поршневые гидроаккумуляторы увеличенной емкости обеспечивают непревзойденную скорость и точность впрыска

- Усовершенствованная система нагрева гузнека имеет функцию сигнализации о высоком и низком уровне температуры

- Система впрыска имеет трехфазное управление: медленный впрыск, быстрый впрыск и подпрессовка. Три фазы впрыска позволяют добиваться высокого качества отливок.

- Плиты изготовлены из закаленной стали с большей прочностью и жесткостью.

- Высокоскоростной гидравлический контур узла запирания в сочетании с независимым поршневым аккумулятором большой емкости эффективно повышают производительность машины.

HPM Thixomolding серия — машины для литья металлов в полутвердом состоянии

Thixomolding — технология литья металлов в полутвердом состоянии. Позволяет получать очень сложные детали из магния и других металлов с тонкими стенками и высокой размерной точностью. Не имеет значения, какая толщина стенки у ваших деталей — 0,5 мм или 20 мм — вы всегда будете получать качественные отливки.

- Высокая скорость впрыска, для достижения максимальной скорости в 5 м/с требуется всего 12 мс.

- Идеально подходит для изготовления сложных деталей из магниевых сплавов. Срок жизни пресс-форм доходит до 500.000 циклов.

- Машины с усилием запирания до 1.250 тонн.

- Множество компонентов машины запатентованы.

- Уменьшенное время охлаждения изделия в форме, благодаря снижению температуры расплава.

Периферийное оборудование для литья металлов

Автоматические заливщики металла

Автоматические заливщики металла служат для точного дозирования определенной порции расплава в камеру прессования. Применение заливщиков позволяет избежать недоливов и переливов металла и тем самым повысить выход качественных отливок.

- Автоматический заливщик имеет пять осей и привод с двумя шестернями для увеличения скорости и точности.

- Моноблочный корпус значительно увеличивает точность узла.

- Движение ковша вперед/назад и слив/зачерпывание контролируются отдельно собственными инверторами что увеличивает скорость и удобство настройки.

- Благодаря наличию 5 осей, рычаг останавливается плавно даже на высоких скоростях, предотвращая разбрызгивание расплавленного металла.

- Электрические компоненты управляются PLC, с удобным вводом параметров и встроенным дисплеем для индикации ошибок.

- Может быть изготовлен в портальном варианте, где каретка с ковшом перемешается по горизонтальной направляющей.

Автоматические съемщики отливок

Автоматические съемщики отливок используются для извлечения готовых отливок из пресс-формы, а также для размещения закладных элементов.

- Электропривод обеспечивает быстрое и точное извлечение отливки.

- Может быть использован, как независимо, так и в комплексе с машиной, смазчиком, заливщиком и обрубным прессом для создания полностью автоматической литейной ячейки.

- Большой набор опций для работы с различными типами форм.

- Управляется PLC со встроенным дисплеем c отображения ошибок и неисправностей для облегчения обслуживания.

- Все ключевые и важные узлы изготовлены лидирующими мировыми производителями.

Автоматические смазчики пресс-форм

Автоматические смазчики пресс-форм служат для распыления разделительной смазки и удаления остатков металла из пресс-формы.

- Может быть использован как независимо, так и в комплексе с машиной, съемщиком, заливщиком и обрубным прессом для создания полностью автоматической литейной ячейки.

- Оборудованный двумя распылителями JS, обеспечивающими мощную и мелкодисперсную струю в обоих направлениях. Дисперсность особенно важна при изготовлении тонкостенных отливок.

- Время распыления для подвижной и неподвижной плиты настраивается отдельно.

- Может выполнять функцию пневмосдува при подъеме, обеспечивая чистую поверхность форм.

- Объем подаваемой жидкости может быть отрегулирован.

- Скорость опускания может быть снижена для повышения срока службы амортизатора.

- Позволяет использовать два различных состава смазывающей жидкости.

- Схема построена на базе PLC, с встроенным дисплеем для отображения ошибок и неисправностей.

Роботы для литейных комплексов

Применение промышленных шестиосевых роботов оправданно в тех случаях, когда помимо непосредственно съема изделий требуется выполнение дополнительных технологических операций, таких как размещение закладных элементов, удаление литников и промывников, штабелирование, укладка, и прочие операции. Наряду с машиной литья под давлением является главной составляющей полностью автоматической производственной ячейки.

Роботизированная система смазки

Система совмещается с 6-осевыми промышленными роботами разных марок, например FANUC, KUKA и ABB. Система имеет класс защиты IP и гибкие регулируемые углы распыления. Обеспечивает оптимальное расстояние, угол и давление при смазке, снижая применение разделительного состава, сокращая время смазывания и улучшая качество продукции. Защитная взаимная блокировка, принципы проектирования на основе повышения безопасности, полномасштабное тестирование и функции аварийных сигналов обеспечивают безопасность оборудования и работающего с ним персонала.

Роботизированная система электростатического распыления

Частицы разделительного состава в пресс-формах прилипают к поверхности равномерно, что существенно повышает долю выхода годной продукции при одном проходе и делает более гладкой поверхность отливки. В технологии электростатического разряда частицы разделительного состава пресс-форм абсорбируются на линиях магнитного поля. Существенно снижается время смазки. Пресс-форма не имеет эффектов горячего расширения и холодного сжатия, что продлевает срок ее службы.

Роботизированная система механической обработки

Роботизированная система механической обработки применяется в составе полностью автоматизированных литейных комплексов для удаления облоя и других недостатков в случае необходимости.

- Система с 6-осевыми промышленными роботами различных производителей, таких как FANUC, KUKA и ABB.

- Электрический низковольтный шпиндель в сочетании со специализированным режущим инструментом для алюминия и шлифовальной головкой обеспечивает более высокую точность и стабильность. Система может автоматически менять режущий инструмент и может быть оснащена различными инструментами.

- При оснащении сервомеханизмом система обеспечивает точное вращение деталей на 360° и гарантирует, что детали будут зачищены и отполированы со всех сторон.

- Все оборудование полностью безопасно и находится под постоянным контролем. Система функционирует в полностью закрытой рабочей среде. Выбор и смазка инструмента выполняются автоматически. Стружка и пыль удаляются автоматически.